Como funciona uma impressora 3D

Olá, pessoal! Neste artigo, vamos ver como explorar uma impressora 3D! Vamos entender como ela funciona, o que se pode fazer com ela e quais são suas limitações.

Primeiramente, o tipo de impressora que vamos analisar aqui, que é o mais comum (vê-se com frequência nas Fab Labs e Mundo Maker), é o tipo FDM, que é a sigla para Fusion Deposition Modeling, ou Modelagem com Deposição por Fusão. Essas impressoras funcionam como se fossem uma pistola de cola quente, controlada por computador. Portanto, temos um material que será derretido (ou fundido) e a impressora vai colocando esse material em várias camadas, uma sobre a outra. Se quiséssemos, com a cola quente, fazer um cilindro oco ou um cano, faríamos uma primeira camada em um apoio, que seria uma circunferência de cola, esperaríamos secar um pouco (o que de fato ocorre nas impressoras) e faríamos uma outra camada, igual, por cima daquela. Dessa forma, vai-se formando um objeto. As canetas 3D funcionam dessa forma. Porém, as canetas esquentam o material bem menos e ele sai num estado pastoso, permitindo que o usuário sobreponha as camadas mais facilmente.

Uma vantangem desse tipo de impressora é que os modelos são relativamente baratos, assim como o material que elas usam para as impressões. Por que relativamente? Porque as impressoras que usam outros princípios de impressão são mais caras. Uma desvantagem é que a resolução não é tão boa. A que estamos analisando aqui tem um bico de 0,4mm. Portanto, se você quiser fazer algo mais fino do que isso, não será possível, pois o bico (análogo ao bico da cola quente) solta um fio de material que tem 0,4mm. Outra desvantagem é que é necessário fazer uma série de configurações para que a impressão dê certo. Se você errar alguma dessas configurações, pode dar tudo errado e você vai perder a impressão.

Outro tipo de impressora 3D, bem diferente deste e que está ficando cada vez mais popular, é o SLA (StereoLithogrAphy, ou Estereolitografia). Nesses tipo de impressora, usa-se uma resina líquida, a impressora emite luz ultravioleta dentro dessa resina e os pontos atingidos pela luz se solidificam. Portanto, você consegue criar um objeto dentro da resina, sólido, somente jogando luz, e no final, você tira a resina líquida residual e fica somente com a impressão desejada. Uma vantagem desse processo é que a resolução é muito maior do que no caso da FDM. Como desvantagens, a impressão fica mais cara, além de que, por enquanto, as impressoras desse tipo mais populares são muito pequenas.

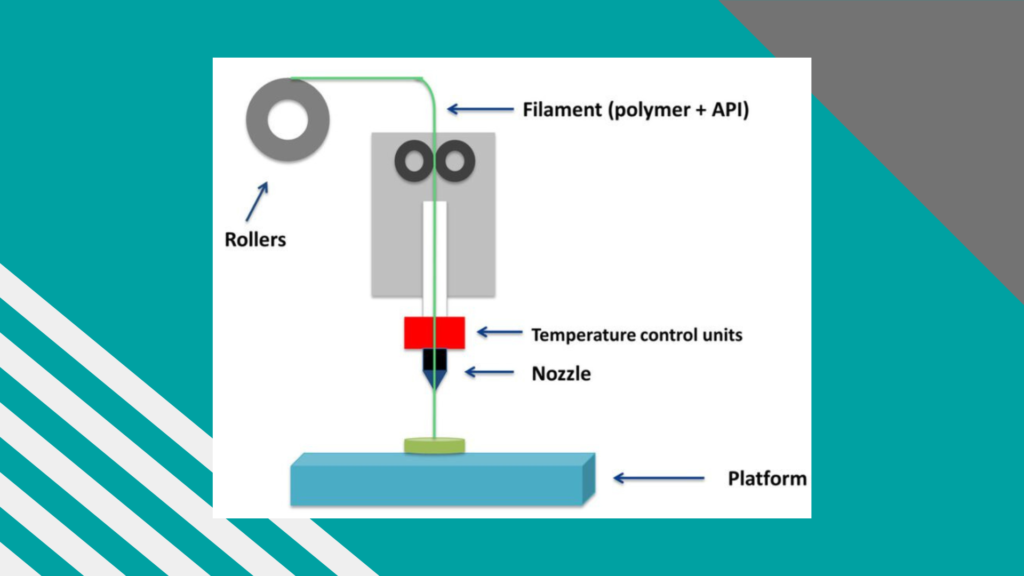

Vamos entender, então, como funciona a impressora analisada aqui. Esta impressora parece um frigobar. O material que ela usa para imprimir vem num rolo, que é o filamento da impressora. Neste caso, o filamento tem 1,5mm de espessura, e estamos utilizando um rolo de 1kg de material. O material do filamento é o plástico PLA, que é o mais comum em impressões FDM. Outro que é bem comum é o ABS, e em breve veremos as diferenças entre os dois. Esse filamento vai se desenrolando e entrando por trás da impressora.

Essa caixa que você pode ver tem a função de esquentar o filamento e tirar a umidade dele. O filamento passa pela mangueira branca, até chegar na cabeça de impressão. Ali, há uma conexão, a qual é possível soltar, para trocar o filamento no meio do processo de impressão, por exemplo, para trocar a cor do material. Há também um motor, reponsável por puxar o filamento. Esse motor tem que ser muito bem controlado, pois se a impressão estiver ocorrendo numa velocidade maior, ele precisa ser capaz de puxar o filamento também rapidamente. Em contrapartida, uma impressão de resolução muito alta precisa que o motor puxe o filamento bem lentamente, a fim de controlar muito bem a espessura de camada.

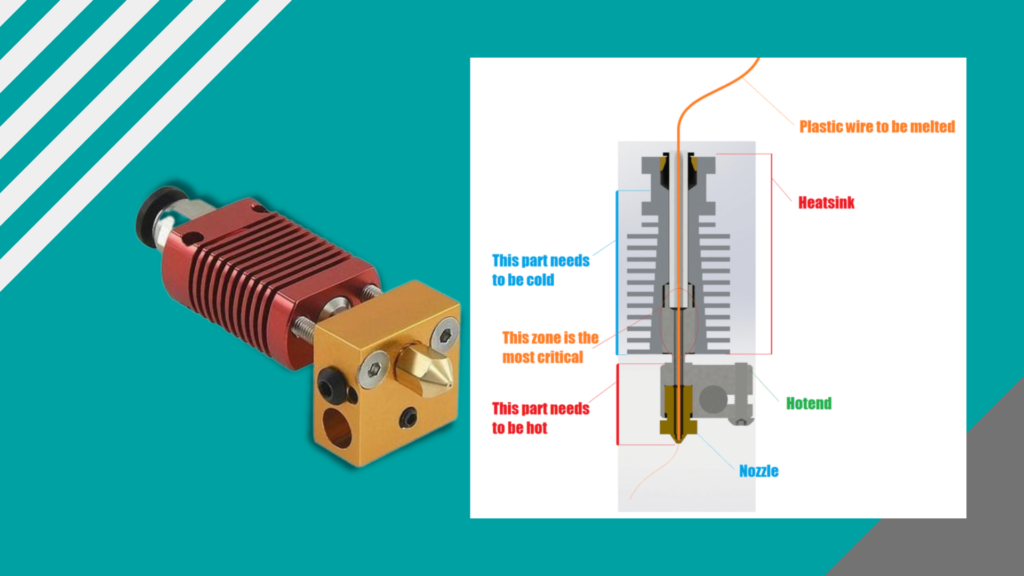

Seguindo o caminho do filamento, temos o hotend, que é uma peça que esquenta e derrete o material do filamento. É outra peça que precisa de um alto grau de controle. O derretimento do plástico ocorre acima dos 200 graus Celsius. Logo em seguida, há o bico, que é por onde o plástico sai (análogo ao bico da cola quente). Logo ao lado do bico, há uma ventoinha ou cooler, para resfriar o material logo no momento que ele é ejetado do bico. Isso é importante para que o plástico corra menor risco de escorrer.

À medida que o plastico vai saindo, ele vai sendo depositado em uma placa (de vidro, neste caso), que é chamada de mesa de impressão. Essa mesa é aquecida, para garantir um resfriamento mais lento do plástico. Se o resfriamento ocorrer muito rapidamente, o plástico pode entortar, prejudicando o resultado final. A mesa de impressão pode ser removida da câmara da impressora, permitindo que a peça seja tirada com mais facilidade e que se faça limpeza e algum tipo de tratamento, pré-impressão, na superfície da mesa. Em geral, usa-se cola bastão à base de água ou spray para cabelo, para que o plástico grude no vidro no momento da impressão, mas também possa se soltar facilmente no final. Esse equilíbrio entre grudar e soltar não é muito simples. Para se imprimir em plásticos que se deformam muito, como ABS, há produtos específicos para se atingir esse objetivo.

A parte de baixo da impressora possui a fonte de alimentação e as placas que controlam o movimento dos eixos da máquina. Um dos motores controlados por essa eletrônica é o motor que puxa o filamento, que fica na cabeça de impressão. Há dois motores de passo para controlar o movimento da cabeça de impressão nos eixos x e y, ao mesmo tempo. Temos um quarto motor de passo para controle do eixo z, que fica na parte de baixo da impressora, e sua função é fazer girar o fuso vertical que controla a altura da mesa de impressão. Portanto, durante o processo de impressão, à medida que a impressora vai adicionando camadas, a mesa de impressão vai descendo, enquanto a cabeça de impressão fica sempre fixa em altura (eixo z). Ou seja, o objeto é que vai descendo ao longo do processo de impressão!

Existem impressoras abertas e impressoras que são totalmente fechadas, a fim de manter a temperatura constante dentro da câmara de impressão. Isso é importante porque variações bruscas de temperaturas podem fazer o material rachar ou empenar (uma causa comum é o vento de um aparelho de ar condicionado atingir o objeto sendo impresso, por exemplo).

Com relação aos materiais que nossa impressora é capaz de imprimir, temos o plástico PLA, que é o mais comum. Ele é bastante brilhante, e é fácil de se lidar. Ou seja, tem-se menos erros de impressão ao utilizar esse material (erros de impressão são bastante comuns). Outro tipo de plástico é o ABS, que resiste muito melhor à temperatura. Uma peça que você desejar, por exemplo, deixar no painel do carro, vai começar a amolecer quando em por volta de 50 graus Celsius, se for impressa em PLA. Portanto, ABS é um material mais indicado para uma aplicação como essa. O ABS dura mais, resiste melhor à temperatura, mas é mais complicado de se imprimir. É principalmente por causa dele que a impressora tem a mesa aquecida e possui uma câmara de impressão fechada. Há ainda o PETG, que é outro material possível de ser utilizado nessa impressora. Ele apresenta maior resistência química, sofre menos fadiga (pode-se dobrar uma parte flexível de PETG mais vezes antes de ela se quebrar) e pode-se usar para imprimir peças a serem utilizadas em alimentos. No entanto, assim como o ABS, é um material de impressão mais complicada.

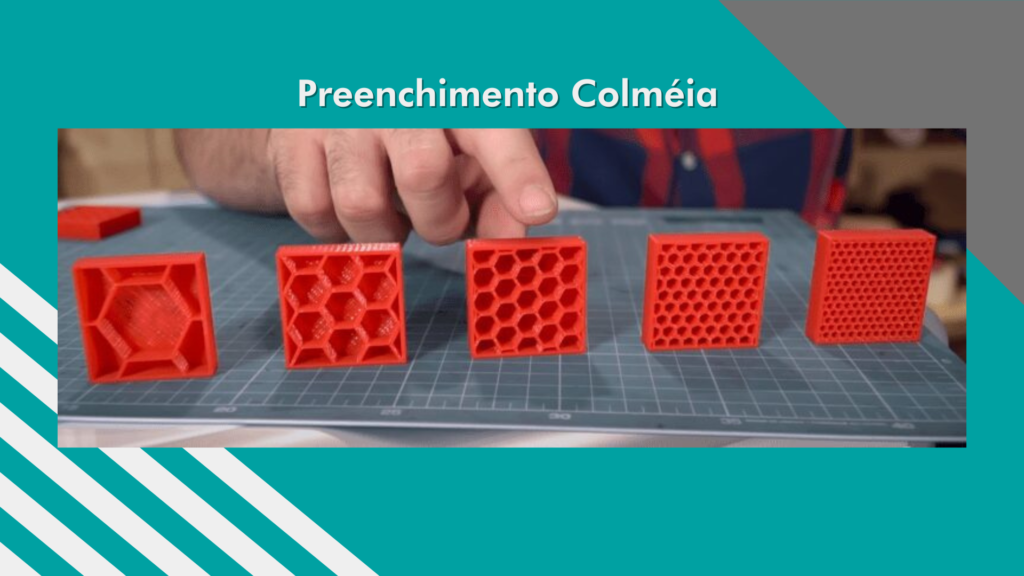

Preparamos várias amostras de impressão feitas com essa impressora, para mostrar algumas limitações e para você ver como as peças ficam por dentro. A princípio, você poe estar imaginando que as peças são maciças, bem duras, como em um brinquedo. Na verdade, não é assim: geralmente, as peças são ocas. No momento da impressão, pode-se informar a porcentagem desejada de peenchimento, além do tipo de preenchimento – ou seja, qual é o tipo de desenho que será feito no interior da peça, que vai dar estrutura a ela, muito embora não fique visível. O preenchimento é comumente chamado de infill no mundo da impressão 3D.

Aqui, utilizamos um preenchimento do tipo colmeia. A primeira possui 5% de preenchimento, a segunda, 10%, a terceira, 15%, a quarta, 25% e, a última, 40% de preenchimento. Note que 40% já é um preenhcimento muito alto, não é um preenchimento comum de se utilizar. Normalmente, 10% ou 15% de preenchimento já são suficientes. Se você pegar a peça com 15% de preenchimento e tentar quebrá-la, não vai conseguir, apesar de ela parecer frágil.

O desenho do preenchimento também varia bastante. O tipo da primeira peça é o de colmeia, ou full honeycomb. A diferença entre full honeycomb e fast honeycomb é que, no caso do full honeycomb, cada hexágono impresso possui uma borda própria – pode-se ver, no detalhe da figura, que há uma borda dupla quando as faces dos hexágonos se encontram. No fast honeycomb, a impressora cria somente uma borda por face, que pertence a ambos os hexágonos adjacentes. As duas peças a seguir foram impressas com 15% de preenchimento, mas note que há maior ocupação de espaço no caso do fast honeycomb, pois a parede de cada hexágono é mais fina. Os próximos padrões de preenchimento são o grid e o hatch linear. Você pode ver que eles são parecidos, o desenho padrão de ambos é um quadrado (ambas as peças também foram impressas com 15% de preenchimento). No grid, as faces horizontais e verticais são impressas em todas as camadas. No hatch linear, somente as faces horizontais são impressas em uma camada e as verticais na próxima, e esse comportamento vai se repetindo. Veja no detalhe da peça que há espaços entre as camadas no preenchimento hatch linear, enquanto isso não ocorre no grid. O próximo padrão é o triangular (todas as peças de que estamos falando aqui têm preenchimento de 15%) e, finalmente, o padrão zigue-zague.

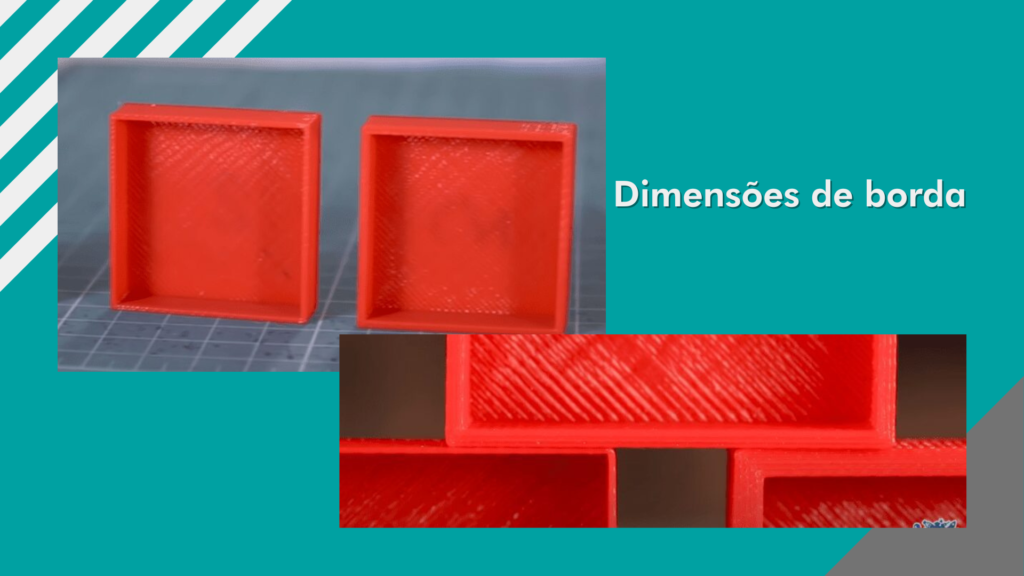

Um terceiro parâmetro que se precisa configurar ao imprimir é a parede do objeto, ou a borda. Especifica-se o número de linhas da borda, sejam uma, duas, cinco, etc. Fizemos amostras de uma a cinco linhas para demonstração. Veja que a impressão com apenas uma linha na borda é possível, mas ela acaba ficando bastante flexível, com pouca resistência (o que é perfeitamente aceitável, dependendo da aplicação do que você for imprimir). Já a impressão com 5 linhas na borda é praticamente impossível de se envergar com as mãos. Nas impressões que fazemos, duas ou três camadas são, normalmente, suficientes. Veja no detalhe as diferenças entre os objetos com borda de uma, três e cinco linhas. Uma coisa importante é que o número de camadas que você coloca na borda não altera o tamanho do objeto, ou seja, a impressora compensa isso imprimindo as linhas da borda mais internamente.

Quando você for fazer a sua impressão, você pode estar pensando em, apesar de todas essas informações, utilizar um preenchimento bem generoso, de 80%, e 10 linhas para a borda, a fim de ter um objeto muito forte, e que esses detalhes não te interessam. Não se esqueça, entretanto, de que a impressora é extremamente lenta, e o material que ela utiliza não é exatamente barato. Então, se você fizer um objeto com essas configurações, ele vai demorar muito tempo para ser impresso, e vai gastar uma grande quantidade de material, além de ficar pesado. Portanto, pode não ser uma boa ideia. O ideal é que você encontre um equilíbrio entre o nível de resistência que você quer e o mínimo de material possível que dá para utilizar. Portanto, provavelmente você vai ter que fazer alguns testes até encontrar esse equilíbrio. Para se ter uma ideia de tempo de impressão, a peça quadrada com 5% de preenchimento levou 15 minutos para ser impressa. A peça com preenchimento de 40% demorou 25 minutos, ou seja, mais de uma vez e meia de diferença de duração. Se você for fazer um objeto bem maior, essa diferença será de horas de duração, e de vários Reais em utilização de material.

Mais uma coisa importante para impressões 3D: a resolução da impressão. Nesta impressora, o fio de material mais fino possível de se imprimir é de 0,4mm de diâmetro. É possível trocar o bico para imprimir um fio mais grosso, por exemplo, 0,7mm. Note que essa diferença somente ocorre na altura. A largura do fio continuará sendo 0,4mm. As peças de teste que imprimimos têm, cada uma, 0,3mm e 0,15mm de altura. Obviamente, isso também altera o tempo de impressão, já que mais camadas serão impressas se a resolução for maior. Olhando-se as duas peças, a de maior resolução fica com um acabamento muito superior.

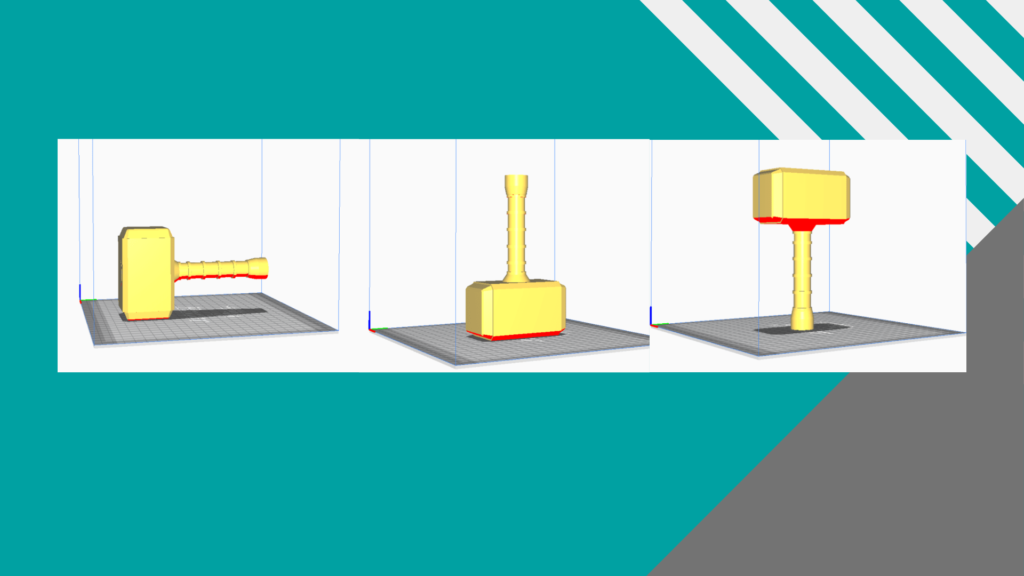

Vamos falar agora de algumas limitações da impressora. Sempre que você quiser imprimir um objeto, terá que escolher a posição mais adequada para a impressão. Suponhamos, por exemplo, que queiramos imprimir um martelo, como o do Thor. Eu posso colocar o martelo para ser impresso com o cabo na horizontal, ou com a cabeça apoiada na mesa de impressão, ou com a base do cabo na mesa, ou até mesmo em alguma outra posição arbitrária. A posição ideal é com a cabeça do martelo apoiada na mesa, pois o objeto terá uma base firme para sustentar seu próprio peso ao longo do processo de impressão. Se você imprimir com o cabo na horizontal, note que não há uma base para ele. Ou seja, a impressora vai começar a depositar material no ar (o que, obviamente, não é possível e ele vai simplesmente cair na mesa, amorfo). A impressora é capaz de imprimir sem uma base em algumas situações muito específicas, mas isso não se aplica nem de longe à situação do martelo.

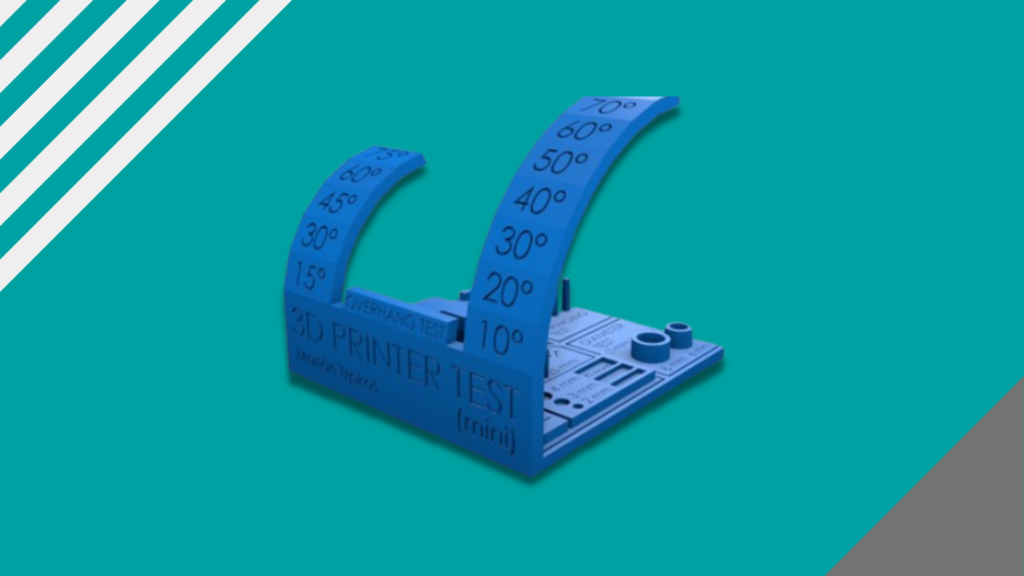

Para imprimir partes suspensas como o cabo do martelo na horizontal, a impressora é capaz de imprimir suportes para sustentá-las durante o processo, que você deverá remover do objeto após o final da impressão (chamado normalmente de material de suporte). Existe uma estrutura de teste famosa na internet, que demonstra o quanto uma impressora consegue imprimir sem uma base, sem que haja problemas. Veja que a peça possui estruturas que vão sendo impressas progressivamente com maiores angulações (os ângulos estão indicados na própria peça). Assim, o usuário consegue ver em que angulação a qualidade da impressão começa a se degradar – ou seja, o plástico escorre durante o processo e não é capaz de se sustentar. Uma coisa importante é que o resultado vai depender não apenas da qualidade da impressora, mas do material que se está utilizando para a impressão, da temperatura de fusão do material, da velocidade de impressão, da resolução da impressão, além de outros fatores. Portanto, esse modelo que estamos mostrando é ideal para você fazer vários testes, com diferentes materiais e configurações. Veja no detalhe da peça que a máxima angulação impressa foi de 80 graus, quase horizontal, na qual os fios impressos ficaram pendurados. A angulação máxima em que a qualidade se manteve foi 50 graus de inclinação.

Outro teste interessante que esse modelo proporciona é como a impressão se comporta numa transição de noventa graus, que é o caso do cabo do martelo impresso na horizontal. Essa impressão é possível caso a distância entre os pontos de apoio seja bem curta. Na peça de testes, temos uma separação mínima entre pontos de apoio de 3mm, indo até 40mm. Podemos ver que a qualidade é mantida até uma separação de 15mm. Para separações maiores, o fio impresso cria uma barriga para baixo, causada pelo seu próprio peso e pela sua consistência no momento da extrusão.

Outra coisa perceptível nessa impressão de testes (e que ocorre em qualquer impressão) é que formam-se filamentos finíssimos, parecidos com teias de aranha, entre estruturas verticais. A causa disso é análoga a quando você interrompe a extrusão de cola quente: uma quantidade residual de cola fica grudada no bico e na cola depositada, formando um fio fino quando o bico é afastado. O mesmo efeito ocorre quando você corta um pedaço de pizza e o move para o seu prato, e alguns fios de queijo ficam esticados, ainda ligando o pedaço de pizza à parte principal. É possível diminuir esse efeito nas configurações de impressão, pois pode-se instruir a impressora a puxar um pouco de plástico de volta enquanto ela estiver mudando a posição do bico de impressão para um local mais distante na mesa. Esses filamentos também são facilmente removíveis com pinça, lixa ou canhão de ar quente.

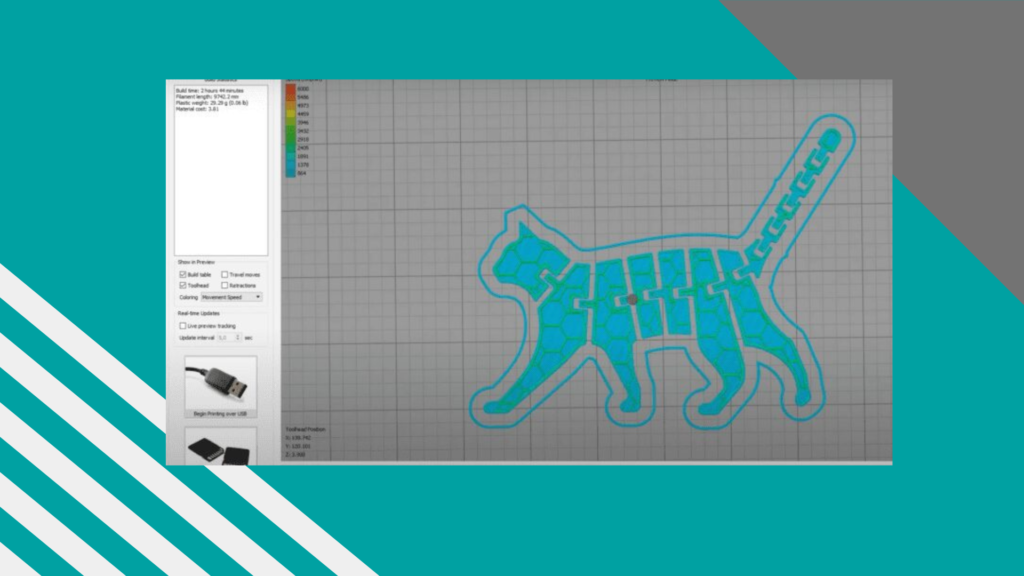

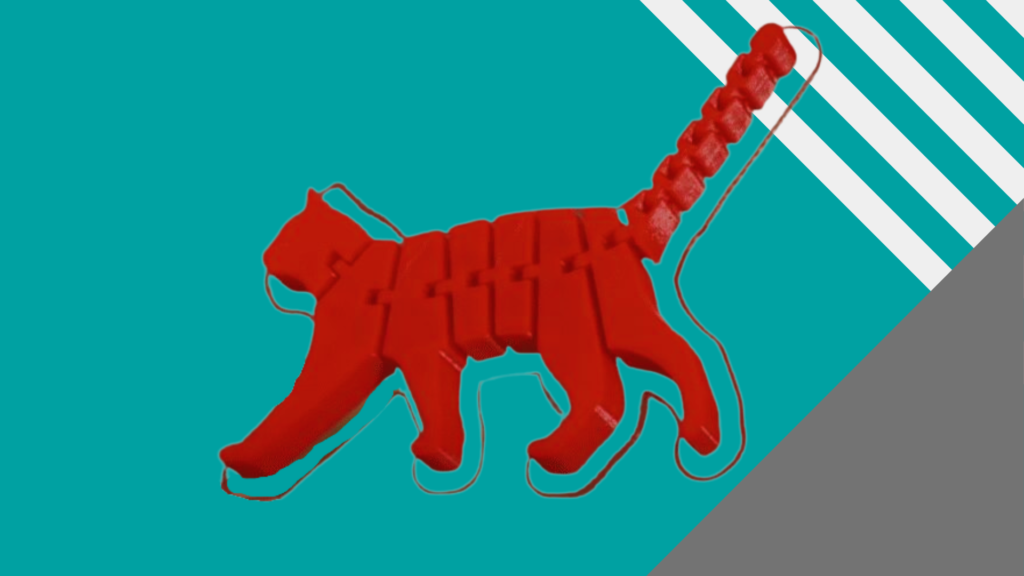

Vale ressaltar que você não precisa saber fazer um modelo em 3D para utilizar a impressora. Há uma série de arquivos na internet para impressão, muitos deles gratuitos. Um dos melhores sites para isso é o Thingiverse. Entramos no site e escolhemos o modelo de um gato flexível para imprimir. Uma vez escolhido o objeto, temos que configurar a impressão, e utiliza-se um software específico para isso. No nosso caso, utilizamos o Simplify 3D. Nesse software, é possível planejar a impressão – definir resolução, temperatura, preenchimento e posição de impressão do objeto. O software inclusive é capaz de simular a impressão, mostrando como as camadas serão sobrepostas ao longo do processo. No fim, o Simplify 3D grava o arquivo no formato gcode, que é o arquivo que a impressora 3D consegue ler. Ou seja, nesse arquivo está a tradução do modelo 3D para movimentos dos atuadores da impressora (motores de passo, aquecedores de filamento, etc.). É nesse software também que podemos criar os suportes, se necessários. No caso do nosso gato flexível, não há necessidade de suportes. O arquivo gcode é gravado no cartão uSD, o qual é colocado na impressora. Note que o computador não precisa estar ligado à impressora para a execução do processo, o que é bastante conveniente, dado que a impressão pode demorar muitas horas, ou até dias. Introduzimos o cartão na impressora, selecionamos o arquivo e confirmamos a impressão. Na tela da impressora, vemos que a mesa começa a se aquecer, em direção a 60 graus Celsius. O mesmo ocorre com o bico de impressão, cujo alvo é 225 graus Celsius.

As duas primeiras linhas de impressão, configuramos para que não façam parte do objeto. Isso é útil para descartar material residual que ficou no bico na impressão anterior. Como o material pode estar degradado, optamos pelo descarte. Terminada a impressão, normalmente usa-se uma espátula para tirar o objeto impresso e qualquer outro material da mesa de impressão, como por exemplo as linhas de descarte. No nosso caso, bastou puxar o objeto para que ele se descolasse da mesa. O único defeito que vimos na peça foi uma imperfeição nas costas do gato, que foi facilmente removido com alicate. Outro detalhe interessante de se notar é que o acabamento da lateral do gato que estava em contato com a mesa ficou muito melhor do que a outra lateral, que era o topo no momento da impressão. Escolhemos esse gato para a demonstração porque ele evidencia uma grande vantagem da impressão 3D, não encontrada em outros processos de produção até hoje: é possível imprimir peças já encaixadas entre si. No caso do gato, ele é formado por 13 partes individuais, mas que se encaixam uma na outra e movimentam-se livremente no eixo do encaixe.

E por este artigo, isso é tudo! Esperamos que você tenha aprendido conceitos importantes sobre impressoras 3D e que possa utilizá-los para suas próprias aplicações. Um abraço, e até o próximo!

Clique abaixo para conhecer nossa página iniciar! Aprenda passo a passo de como funciona sua impressora e seu material!

Em breve com o iniciar resinas