40 Erros mais comuns de impressão 3D e como evitá-los

É maravilhosa a capacidade que uma impressora 3D tem para produzir as mais variadas peças, principalmente por todo o tipo de usuário, e também é incrível a capacidade que em alguns momentos o mais simples dos modelos pode não resultar numa impressão 3D satisfatória.

Com tantas experiências, estamos passivos a cometer erros comuns, a 3D Fila mostra neste artigo tudo o que você precisa saber para evitar e ter sucesso na sua impressão.

[Atualização 2023] – Estamos em 2023 e as máquinas já evoluíram bastante. Alguns dos erros apresentados aqui podem não ocorrer mais com as impressoras mais novas. Estamos falando de impressoras como a K1 e a Bambu, por exemplo.

Alguns problemas na aderência à mesa de impressão e com as falhas nos suportes não são exclusivos da impressão FDM, com a SLA 3D tendo também seus erros particulares. A tarefa principal é entender estes erros comuns e ter a informação necessária para conseguir superá-los.

E você, quer saber mais sobre os erros mais comuns de impressão 3D que você deve evitar?

Continue acompanhando a nossa publicação.

Conteúdo

Erros mais comuns de impressão 3D

Você vai aprender agora a identificar seus erros e corrigí-los.

1 – Impressora 3D Sem Filamento

Nada está sendo impresso mesmo com o modelo configurado corretamente no software de fatiamento. Independente de quantas vezes você mandar imprimir, nada sai do bico da impressora, apenas ar e às vezes um “cuspe” de resto de filamento . Para alguns modelos como o PRUSA i3, fica fácil identificar quando este problema ocorre e que o filamento acabou – com outros modelos como a Ultimaker, esse problema já é mais difícil de ser identificado logo de cara.

Algumas impressoras 3D possuem inclusive um tipo de controle para monitorar o nível de filamento, já em outras esse controle tem que ser feito pelo usuário. Então fique de olho na quantidade de filamento disponível em seu carretel!

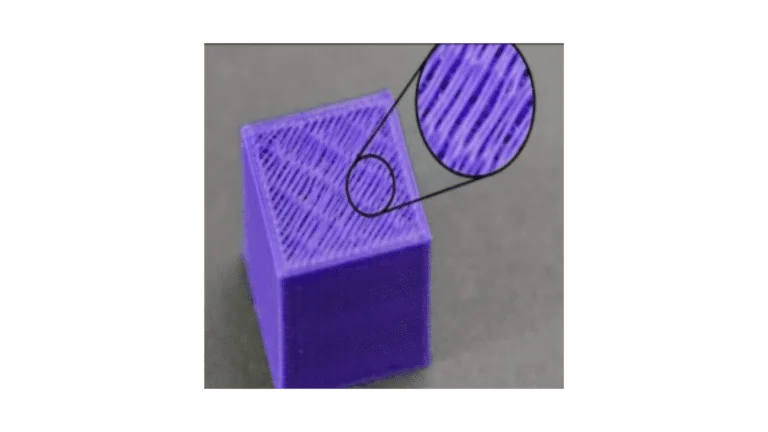

2 – Bico Extrusor muito perto da mesa de impressão 3d

Este problema pode ocorrer quando inexplicavelmente o filamento deixa de ser depositado na mesa de impressão, mesmo tendo checado se existe filamento no carretel e se a cabeça de impressão se move corretamente.

A causa pode ser o fato do bico extrusor estar muito perto da mesa de impressão, fazendo com que o filamento possa inclusive voltar para dentro do bico extrusor e causar algum tipo de entupimento. Para tratar este erro, basta aumentar a altura do eixo Z do bico extrusor (você pode fazer o ajuste de offset no fatiador positivamente) e ficar atento a altura correta para cada impressão 3D ou, caso a impressora 3D permita, movimentar a mesa de impressão para baixo no eixo Z.

Lembre-se de que se você fizer o ajuste na própria mesa, provavelmente precisará fazer uma nova calibração. Impressoras com calibração automática normalmente não passam por este tipo de problema.

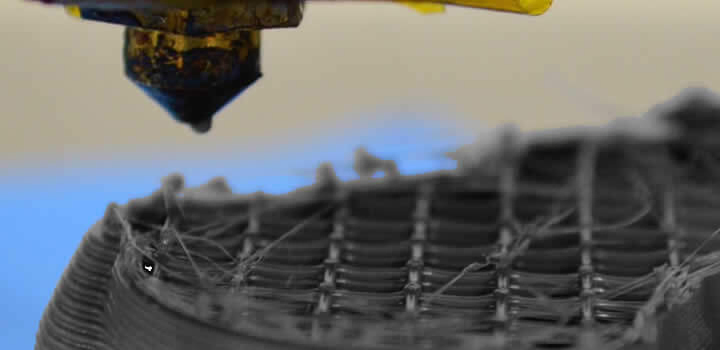

3 – Bico Extrusor entupido

Algumas vezes o processo de impressão 3D é iniciado e mesmo com filamento no carretel, nada acontece. Para esse problema, uma causa é o bico extrusor bloqueado por um pequeno pedaço de filamento deixado para trás, mas principalmente quando há a troca de filamentos de diferentes tipos de materiais.

Realizar a manutenção correta da impressora 3D após cada utilização pode ajudar para evitar problemas deste tipo, principalmente quando o entupimento do bico extrusor pode impactar bastante a fabricação de uma peça. É muito comum acontecer entupimento de bico em trocas de materiais como PLA para ABS ou ABS para Tritan HT. Se ainda existir restos do filamento anterior, este poderá se carbonizar caso faça o uso de temperatura acima do recomendado.

Para resolver esse tipo de problema, algumas soluções como aquecer o bico extrusor até a temperatura de derretimento do material anterior e fazer extrusão lenta é uma boa saída. Caso não resolva, retirar o bico extrusor pode ser uma solução viável, tomando todos os cuidados e precauções necessárias.

Além disso, para situação reversa, quando você usa um filamento de maior temperatura de processamento e decide usar um filamento de temperatura mais baixa, utilizar técnicas de aumentar bastante a temperatura e depois deixar esfriar pode ajudar a retirar o material, sendo que isso só deve ser feito caso o filamento continue bloqueando o bico extrusor.

Ah, e se sua impressora 3d tem aquele tubo de PTFE não deixe de verificar se não existe algum pedaço de filamento escondido dentro do próprio tubo. Como sabemos que a resolução deste tipo de problema é bem mais complexa, elaboramos um artigo apenas sobre bicos entupidos.

Veja aqui! Lembre-se de que sempre que possível deverá checar o manual de sua impressora e entrar em contato com a assistência autorizada para melhor orientação da sua impressora 3d.

4 – Bico Extrusor fora da área da mesa de impressão

Este tipo de problema pode ser muito visível, principalmente quando o bico extrusor reconhecer que está fora da área da mesa de impressão. É possível até mesmo que você reconheça este problema através do barulho, como batidas do cabeçote. Este erro pode ser fácil de resolver e não necessariamente impactará diretamente o processo de fabricação da peça.

Pode ser causado por uma má configuração, erro na seleção da impressora ou até algum tipo de trava que não esteja funcionando.

Outra possível causa pode ser o software da impressora (firmware) que tenha sido alterado ou modificado com algum tipo de atualização. Observe também se você não fatiou uma peça com volume maior do que a sua impressora 3d permite imprimir. Por exemplo, imagine uma peça com 300x300mm de área imprimindo em uma impressora de 20x20mm.

Não será possível e se um sensor fim de curso falhar, o cabeçote tentará chegar a um local inexistente e impossível de imprimir. Possíveis correções são checar o software para confirmar a impressora, checar as últimas versões dos arquivos de configuração da impressora e até verificar na própria impressora se alguma trava ou sinalizador de fim de curso está desconectado ou quebrado, aquele microswitch.

5 – Filamento quebrado

Esse erro pode acontecer em impressoras 3D que possuem o carretel em um local não visível e também tem como causa os filamentos antigos e de baixa qualidade. Na hora da impressão 3D, pode parecer que há filamento no bico extrusor e logo depois o filamento pode parar de aparecer. Este tipo de problema é mais comum em filamentos biodegradáveis como o PLA que não é do tipo EasyFill.

O PLA EasyFill foi desenvolvido para sanar este tipo de problema. Para tratar este tipo de erro primeiro se deve remover o filamento completamente da impressora 3D, inserindo novamente a parte do filamento que não foi quebrada do carretel. Caso volte a acontecer o ideal é suspender o uso deste filamento e procurar um de melhor qualidade, como os da 3D Fila.

6 – Filamento Descascado

Este tipo de erro pode acontecer em qualquer etapa do processo de impressão 3D, com qualquer filamento. Pode causar a pausa na saída do filamento e consequentemente uma pausa abrupta da impressora 3D. É causado por bloqueios no bico extrusor, baixa tensão do fio, temperatura errada durante o processo, dentre alguns outros.

Para sanar este tipo de problema algumas das soluções são desde puxar gentilmente o filamento do carretel na impressora 3D para forçar um pouco a saída do material até retirar o filamento e cortar a parte que está danificada e também ajustar a tensão da mola da extrusora. Esta mola dará a pressão que existe entre o rolamento e o parafuso trator. Você também pode ter de limpar o parafuso trator.

7- Extrusão parar no meio do processo

Verifique se existe uma mensagem de erro no painel da sua impressora. Pode ter ocorrido o chamado thermal runaway. Que ocorre quando a impressora não consegue manter o aquecimento adequado dentro do seu controle. Pode ser necessário fazer a troca dos seus sensores ou simplesmente estabilizar a temperatura dentro do ambiente em que a impressora 3D se encontra.

8 – Peça não se prende a mesa de impressão

Perder uma peça por não se prender corretamente na mesa de impressão é um erro comum que pode ser relativamente simples de resolver. Infelizmente uma peça pode se desprender da impressora 3D a depender da sua área de contato com a mesa de impressão e é importante entender o modelo antes de começar o processo.

Alguns meios de se resolver esse problema são: calibrar corretamente a altura do bico extrusor com a mesa de impressão, para garantir que se prenda de forma satisfatória; aplicar algum material que consiga grudar a primeira camada com a mesa, como algum tipo de cola ou adesivo como A-bond; ajustar a altura da mesa e a distância do bico extrusor; e até limpar corretamente a mesa de impressão, como com o uso de álcool isopropílico.

O planejamento e projeto são muito importantes neste processo, então fique atento aos pontos de ancoragem que podem ser necessários, se sua peça tem poucos pontos de contato na base.

Durante o planejamento do fatiamento, faça um melhor ajuste. Você pode também fazer o uso do recurso brim. Também é importante seguir as recomendações de uso do fabricante de filamento 3d, como temperatura correta da mesa e processamento ou extrusão. Alguns filamentos que tem um coeficiente de contração maior, como o ABS podem precisar de maiores cuidados com ventilação, ou ambiente pois a troca abrupta de temperatura pode impactar a delaminação entre camadas e aderência do filamento à mesa.

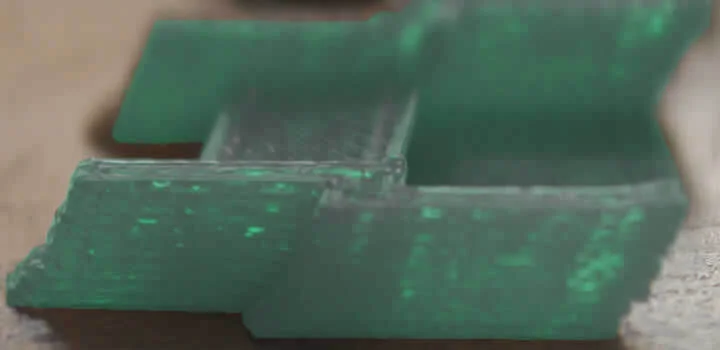

9 – Suportes que se quebram

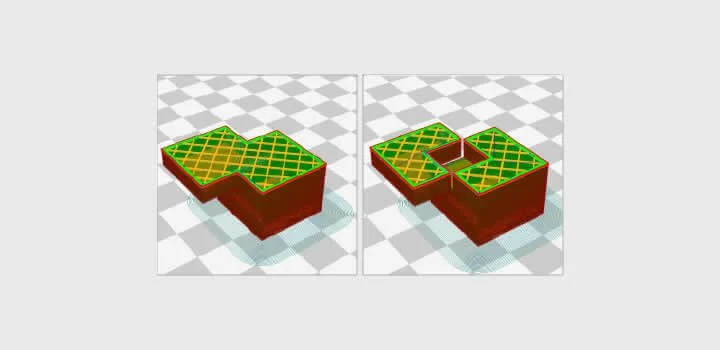

Realizar a impressão 3D de modelos complexos pode requerer também a fabricação de alguns suportes, que serão removidos ao final do processo como um todo. Um dos erros comuns é o suporte quebrar de alguma forma durante o processo de impressão.

Primeiramente deve-se analisar o próprio projeto da peça complexa e do suporte, revisando se o suporte está bem projetado. Após isso, deve-se checar também a adesão do suporte na mesa de impressão e até o tipo de material que está sendo usado nos suportes, checando se está de acordo com o peso suportado e com o projeto da peça.

Não deixe de verificar também as configurações de suporte do seu fatiador, como densidade, tipo de suporte, como linear ou zigzag, a distância de suporte entre a base e a peça e outros. O suporte é importante, mas se você exagerar nas configurações poderá aumentar i nível de dificuldade para depois removê-los da peça.

10 – Primeira camada está bagunçada na impressora 3D

A primeira camada da impressão 3D pode ser uma bagunça, sofrendo com a falta de aderência na mesa de impressão ou até com linhas indesejáveis que fazem com que o visual não esteja adequado.

Esses problemas são sinais claros de que a mesa de impressão não está nivelada corretamente, além do bico extrusor estar fora de alinhamento com a mesa. Em alguns casos você pode não perceber, por não estar próximo da impressão durante a primeira camada, mas a formação do restante da peça pode estar comprometido.

Então é recomendável estar por perto de sua impressora 3d enquanto estiver imprimindo as duas primeiras camadas. A primeira camada de impressão é uma das mais importantes! É a base de sua peça! Para resolver este tipo de problema, deve-se nivelar a mesa e cada impressora 3D tem o seu próprio método de realizar este feito. Este é normalmente um processo demorado e não é o mais agradável, então é sempre aconselhável considerar a implementação de um sistema de nivelamento automático.

Caso for algo relacionado à aderência, verifique se sua mesa está limpa (você pode fazer a limpeza com álcool isopropílico) e verifique qual é o intervalo de temperatura recomendável para o filamento do seu fabricante. Atente para os pontos de ancoragem e considere o uso de brim, como informado em um item acima. Para filamentos 3d tipo PLA, é possível que a temperatura esteja baixa ou alta demais.

Se a temperatura de mesa estiver muito alta, provavelmente o bico de sua impressora “puxará” as pontas de sua peça, formando uma orelha, que além de deformar a peça, irá gerar pontos pretos pela queima do material.

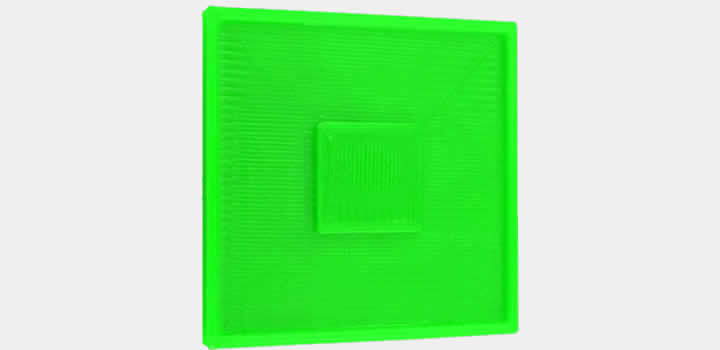

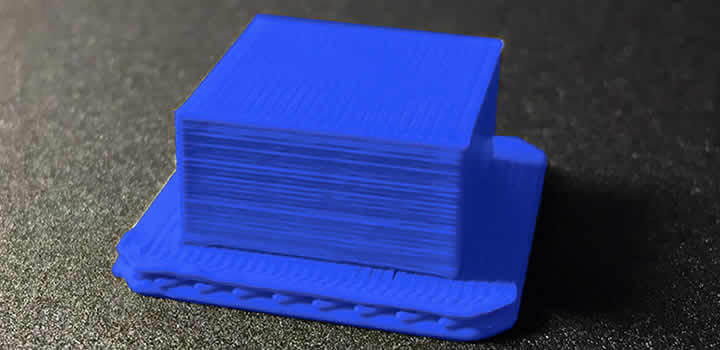

11 – Bordas da impressão saindo da peça (ou o “pé de elefante”)

Este problema causa um efeito visual negativo para a peça, com o conhecido pé de elefante. Sua causa principal é o peso da peça como um todo, fazendo com que haja uma grande pressão no fundo da peça antes do seu resfriamento completo, principalmente quando a impressora 3D possui uma mesa aquecida.

Para resolver esse tipo de problema deve-se resfriar corretamente a mesa de impressão e a base da peça, sem comprometer a sua estrutura e sem fazer com que ocorra o problema de warping. O correto balanceamento da temperatura e resfriamento é a forma ideal de manter este erro resolvido e não haver a quebra do filamento. Se quiser saber ainda mais sobre o erro “pata de elefante” e suas soluções siga para este artigo.

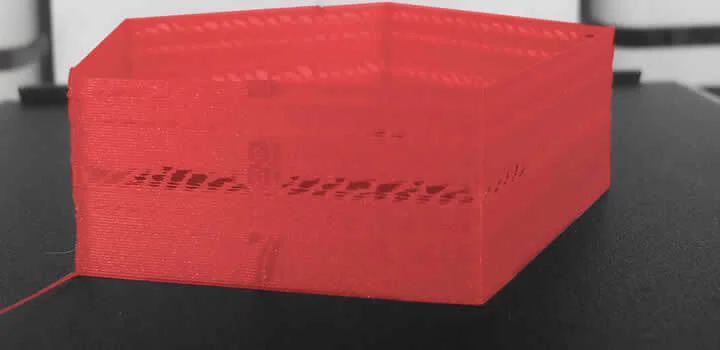

12 – Bordas da impressão 3D estão empenando (warping)

Este problema ocorre quando as bordas da peça impressa 3D começa a empenar, se curvando para cima. Isso pode causar até a quebra de algumas camadas superiores da peça, conforme a proporção da dobra for aumentando entre as camadas.

Este efeito pode até mesmo descolar a peça da sua mesa. Todo termoplástico deve ser resfriado em uma taxa ideal e sofre com contração se esta taxa é superada, ou se o resfriamento acontece mais rápido do que sua característica permite. No caso do ABS por exemplo, é preciso que o resfriamento ocorra mais lento do que o PLA por exemplo.

Para solucionar esse problema deve-se ajustar a temperatura da mesa de impressão um pouco abaixo do ponto em que o plástico começa a ficar mole ou vicat. Para o PLA por exemplo, algo em torno de 50ºC e o ABS 110ºC. Lembre-se de que se você usa vidro, e o vidro é um isolante térmico, este vidro costuma fazer um isolamento de aproximadamente 5º.

Você também pode fazer o uso de adesivos como ABOND. Existem também outros artifícios para sanar este tipo de problema, como usar uma impressora 3d fechada, brim, e raft.

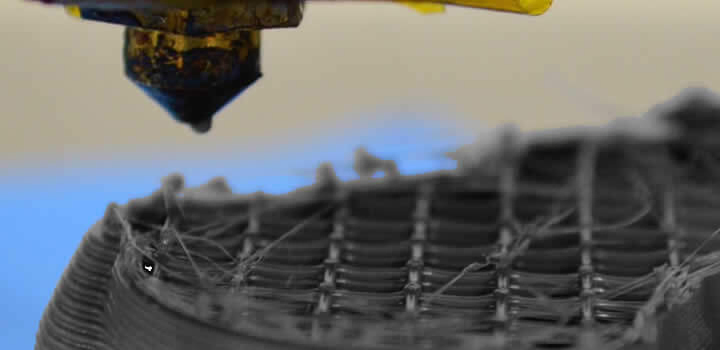

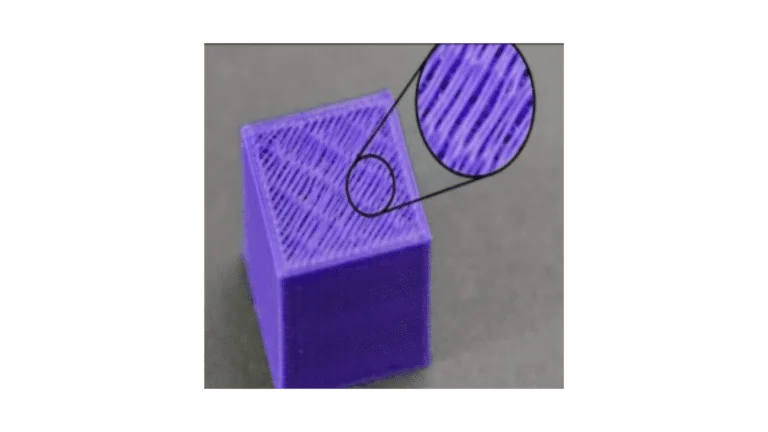

13 – Estrutura interna parece suja ou bagunçada

Na impressão de algumas peças, pode acontecer da estrutura interna ficar suja ou bagunçada. Isso pode ocorrer por algumas causas, como a configuração incorreta do software de fatiamento e também do bico extrusor estar semi-entupido.

Para solucionar, primeiramente deve-se checar a densidade do infill, uma densidade de aproximadamente 20% é um valor bom para começar. Você também pode aumentar a densidade para facilitar o preenchimento. Qualquer densidade menor que 20 poderá dificultar o preenchimento interno. Aumente a densidade principalmente se a peça impressa 3d for grande.

Você também pode diminuir a velocidade de impressão para que dê tempo de fazer a deposição correta do filamento em cima da camada inferior. Mas não deixe de checar se seu bico está semi-entupido. A casca ou superfície externa de sua peça pode estar muito boa, o que o faz descartar o entupimento, mas isto pode estar indo bem pois a impressão 3d do perímetro externo é feita em velocidades bem mais baixas.

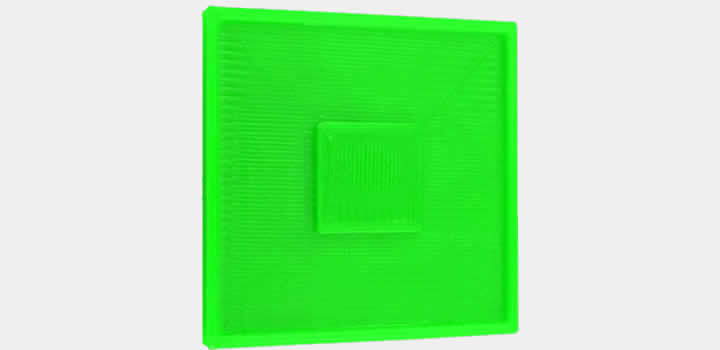

14 – Espaços entre o preenchimento e a parede externa

Olhando para o topo ou para a parte de baixo da peça, pode perceber um pequeno espaçamento entre a parede e o preenchimento. Este espaçamento se dá pelo não derretimento correto da parede e do preenchimento, fazendo com que ambas as partes não se juntem de forma satisfatória.

Para resolver, primeiramente cheque a sobreposição do preenchimento; outras soluções são o aumento da temperatura para ocorrer o derretimento das diferentes partes e camadas da peça e até diminuir a velocidade da impressora para melhorar a calibração da peça como um todo. Certifique-se de que o parâmetro infill overlap não é zero e precisa estar habilitado em seu fatiador.

Você também pode não saber, mas pode escolher se vai imprimir primeiro o infill ou preenchimento e depois a casca ou perímetro externo. Certifique-se de que vai imprimir primeiro a parede externa de sua peça.

15 – Preenchimento visível do lado de fora da peça

Este erro se dá quando a peça impressa como um todo tem um bom acabamento mas a estrutura interna pode ser vista pelo lado de fora da peça. Para solucionar, basta checar a espessura da parede da peça e se necessário, aumente-a. Lembre-se de que é recomendável que a espessura da parede seja proporcional ao diâmetro do bico de sua impressora.

Por exemplo, se o bico que está usando tem 0,4mm, você deverá usar espessura de parede com valores como 0,4mm, 0,8mm e assim por diante. Se você quiser saber mais sobre bicos para impressoras 3d, preparamos este ótimo artigo. Outra solução é a possibilidade de imprimir o preenchimento após a impressão das paredes, para garantir um melhor acabamento da peça como um todo, mas na verdade este parâmetro já é setado por padrão.

Existe também um parâmetro que é indicado no erro 14 acima que deve ser setado, mas com cautela, pois ele permite que ocorra a fusão entre o preenchimento e a parede. Checar a calibragem da impressora pode resolver esse tipo de problema, principalmente quando o preenchimento fica mais visível de um lado do que de outro da peça. Imprimir uma peça pensando no seu preenchimento e em como utilizá-lo ao seu favor é o principal ponto para manter o padrão de qualidade durante a impressão 3D.

16 – Rachaduras que aparecem em objetos altos

Quando rachaduras aparecem, especialmente em modelos altos, pode ser um modo surpreendente de descobrir um problema na impressão 3D. A causa para este tipo de problema pode ser a altura de impressão 3D da camada.

Quando o bico começa a se afastar da mesa, o calor emitido através de camadas inferior vai diminuindo, e deixa de ajudar na fusão entre as camadas e então ocorre um resfriamento mais rápido. Para resolver esse problema, é importante aumentar a temperatura da extrusão de modo gradativo sempre mantendo dentro dos limites indicados pela fabricante do filamento.

Lembre-se de que quanto maior a altura de camada, maior deve ser a temperatura de extrusão. Pode valer a tentativa de diminuir um pouco a velocidade dos ventiladores de resfriamento, mantendo dentro dos limites indicados.

17 – Camadas que não se alinham bem

Conforme a impressão 3D está tomando forma, começam a aparecer algumas imperfeições e a queda de qualidade no modelo 3D. Quando se olha de perto, pode perceber que as camadas não estão alinhadas corretamente – e a impressão normalmente afeta apenas um lado do objeto impresso 3D, direita para esquerda ou frente para trás ou eixos x ou y.

Para resolver esse erro, primeiro deve-se checar a impressora 3D e todos os seus pontos de ajuste, checar também as diferentes partes da impressora e do bico extrusor a fim de evitar qualquer tipo de desalinhamento.

Outros pontos de checagem são também os motores e as engrenagens da impressora 3D. Com o tempo, como a impressora possui partes móveis, seus componentes como correias, parafusos e porcas podem se afrouxar.

18 – Algumas camadas estão faltando

Quando algumas camadas estão faltando por inteiro ou em parte, pode significar que a impressora 3D esteja precisando de mais plástico de filamento 3d, como outros casos que já foram citados acima. Um entupimento ou até a quebra do filamento são alguns dos fatores que podem causar esse tipo de problema.

O carretel pode estar exercendo uma força maior, impedindo que o filamento 3d seja puxado e o sistema de puxamento da extrusora pode estar com pouca pressão na mola, ou até mesmo estar muito sujo com restos de filamentos.

Para resolver esse tipo de problema, algumas checagens podem ser feitas, como uma mecânica envolvendo a diminuição de espaçamentos e aberturas indevidas, como uma checagem no alinhamento geral da impressora 3D. Os eixos em Z se não estiverem bem alinhados podem causar este tipo de problema. O excesso de óleo lubrificante nos rolamentos também pode ser um problema.

19 – A peça impressa 3D está inclinada quando não deveria

A peça 3D começa a inclinar quando deveria continuar reta e em pé. Esse problema pode acontecer de forma mais intensa ou não, em diferentes estágios.

A causa para esse problema pode ser o fato de alguma das polias estar escorregando por pouca pressão ou uma das correias está esfregando em algum lugar, impedindo que o cabeçote faça o percurso completo.

Para corrigir esse problema, primeiro deve-se checar os eixos X e Y da peça a fim de confirmar o alinhamento correto da construção como um todo. Outro ponto importante é checar se nenhuma das polias está escorregando e seus parafusos estão bem apertados. Cheque as correias.

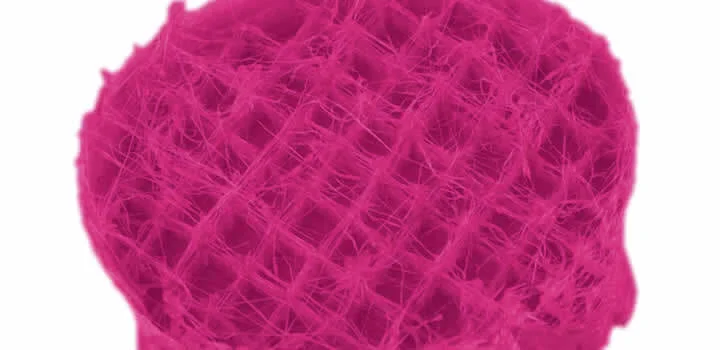

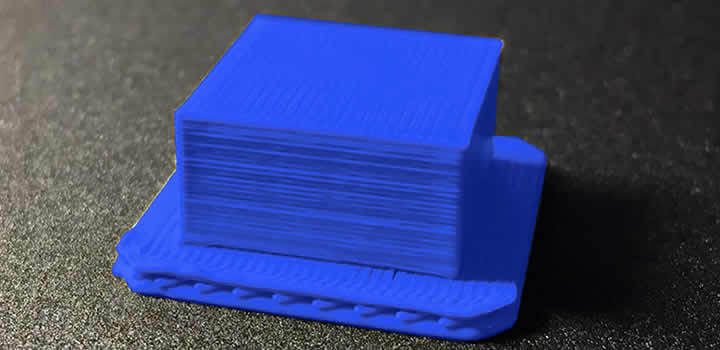

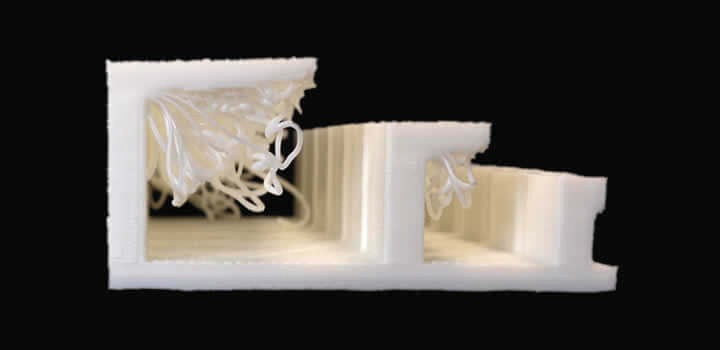

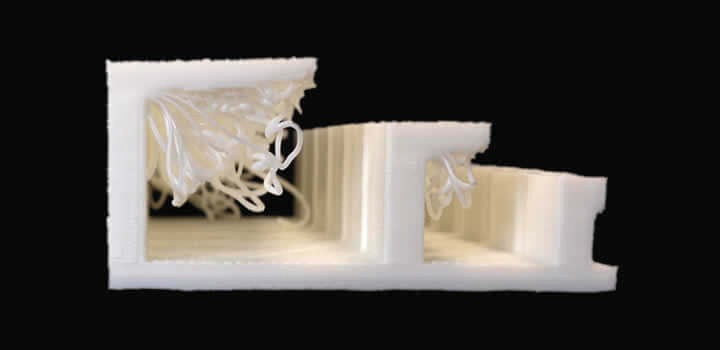

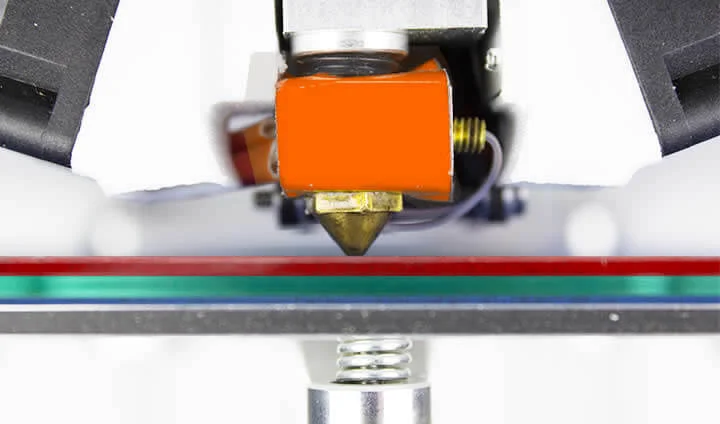

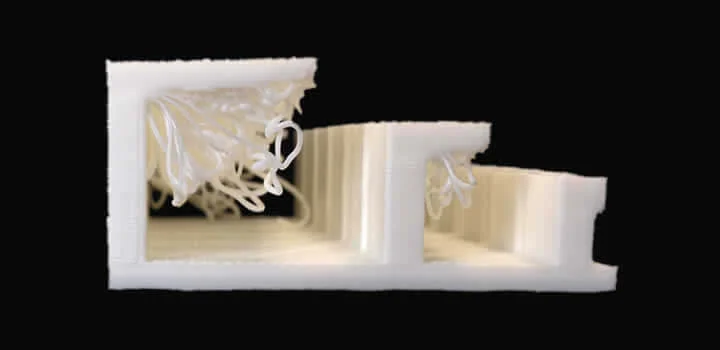

20 – Ultrapassando os limites de overhang

Este erro acontece com frequência, e normalmente é considerado um erro de principiante. Como todos sabemos, a impressão 3d fdm ocorre através de deposição de camada sobre camada e portanto não podemos imprimir uma peça diretamente no ar sem qualquer apoio.

Os programas de fatiamento estão cada vez melhores, mas ainda assim em muitas vezes não apontam quando uma peça deveria fazer o uso dos suportes. Suportes são estruturas descartáveis e destacáveis que são usadas como apoio para a peça 3d. Mesmo usando um filamento de excelente de qualidade e ventilação adequada, existe um limite de overhang, que é o quanto de inclinação é possível imprimir sem o uso de suportes.

Quando em determinada região da peça você ultrapassar este limite, imprimirá um emaranhado de filamento 3d, podendo atrapalhar todo o seu trabalho. A primeira sugestão para solucionar esse erro é voltar atrás e adicionar mais suportes nas partes da peça que ficarão suspensas durante a impressão 3D.

Você pode melhorar a configuração do fatiador, modificando ângulo limite de geração de suportes automáticos ou adicionar os suportes manualmente, como no caso do fatiador Simplify3D. Se o seu fatiador não tem este recurso, você também pode usar programas 3d como o Meshmixer. Se você é o projetista da peça, pode também adicionar seu próprio suporte e pontos de ancoragem.

Uma dica interessante par peças frágeis e delicadas como braços e mãos de personagens ou action figures, é inserir blocos abaixo destes pontos, evitando que um suporte seja gerado desde a mesa de impressão até um ponto alto. Assim você terá uma superfície sólida de estável e menor altura da estrutura de suporte.

É claro que neste caso a impressão irá demorar mais tempo para ser concluída e você gastará um pouco mais de filamento 3d, mas terá uma taxa de sucesso maior. Se você quiser aprender um pouco mais sobre overhang, temos um artigo completo sobre esta propriedade aqui!

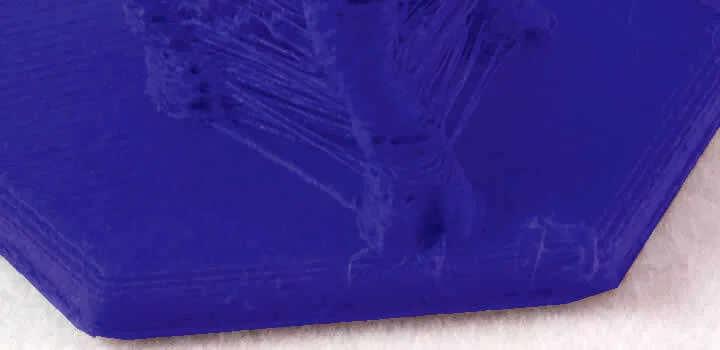

21 – Superfícies abaixo dos suportes são ásperas

Para peças 3D complexas se faz necessário a utilização de suportes, principalmente quando se utiliza softwares que já podem gerar e configurar esses suportes para o usuário. Os suportes são partes essenciais para a impressão 3D de peças complexas e em alguns casos, quando retirados os suportes as superfícies ficam ásperas e podem exigir mais um certo trabalho para serem retiradas.

Se você usa suportes provavelmente passou por uma situação em que após o destaque de material, teve que lixar para dar acabamento. Só que o trabalho com lixas é delicado e dependendo da espessura de parede ou quantidade de camadas pode arruinar sua peça, abrindo um buraco em sua estrutura.

Uma solução um pouco mais dispendiosa e que geram bons resultados é realizar uma dupla impressão 3D, o que quer dizer que você precisa de uma impressora com 2 bicos extrusores, utilizando filamentos 3d solúveis como HIPS para a impressão 3D do suporte.

Outros pontos importantes são os ajustes do suporte como um todo, reduzir a densidade do suporte (no fatiador Cura, por exemplo, um valor de 5 já é suficiente para gerar a estrutura para sustentação e manter-se frágil para fácil destaque) e até diminuir a temperatura de extrusão da impressora 3D, para que ocorra uma menor fusão entre as camadas, mas faça um bom ajuste de forma que não atrapalhe a resistência mecânica da peça como um todo.

Uma propriedade importante na configuração de suportes é de onde devem partir a construção das estruturas. Na maioria dos casos, é mais do que suficiente construir os suportes à partir da mesa apenas. Se você habilitar suportes a partir de qualquer lugar, que é uma opção, provavelmente terá maior dor de cabeça com superfícies ásperas já que terá muito mais suportes para remover.

Lembre-se de que hoje a maioria das impressoras 3d já é capaz de imprimir peças com overhangs de 50º e fazer pontes ou bridges de 50mm. Então estruturas de suportes nem sempre são necessárias. Aprenda um pouco mais sobre suportes neste artigo.

Lembre-se de que alguns tipos de filamentos 3d tem maior facilidade para remoção e acabamento do que outros, como o ABS para o PLA. O filamento 3d ABS tem maior facilidade para destaque e acabamento do que o PLA.

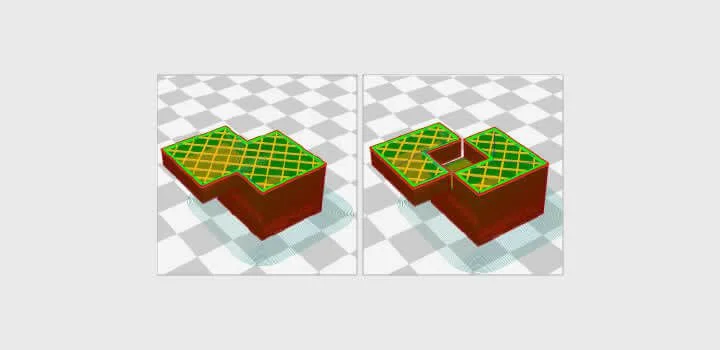

22 – A impressão é incomumente fraca e parece incorreta

A interseção entre objetos ou faces pode atrapalhar muito uma impressão 3d. Isto pode ocorrer em um modelo 3d incompleto, em mudança de escala de objetos 3d e em diversas outras formas.

Ao realizar um fatiamento 3d ou durante a impressão 3d, é possível verificar que partes estão faltando ou o aspecto final da peça 3D ou o objeto 3d parece ser fraco e frágil, além de seções da peça parecerem completamente diferentes do resto da peça como um todo.

Geralmente este tipo de erro ocorre quando acontece algum problema físico diretamente na peça, ou até quando duas peças são impressas no mesmo espaço. As ferramentas de fatiamento possuem um suporte automático para consertar este tipo de erro antes da impressão 3D acontecer, sendo inclusive uma boa prática conferir a correta formação da peça antes da impressão 3D de fato.

Os softwares de fatiamento 3d são capazes de demonstrar camada por camada em modo preview, como será a impressão do objeto. Não deixe de atualizar sempre o seu fatiador 3d para a última versão. Este é um mercado em rápida evolução e você pode contar com novidades constantemente.

O software 3d Cura da Ultimaker, por exemplo possui o recurso “Fix Horrible” que fica dentro das configurações avançadas “Expert Settings’. Já no Simplify3d em configurações de processamento, ou “Process settings”, na aba avançado, ou “Advanced” existe a propriedade “Heal”. Deixe-a marcada.

Os programas 3d Meshmixer, Blender e 3D Builder que são gratuitos também oferecem maneiras de consertar estes objetos. Esta é uma dica muito importante! Existem milhares e milhares de objetos 3d para serem baixados, mas é sempre bom verificar se estão prontos para serem impressos. Preparamos um artigo sobre este tema e sua impressão 3d pode alcançar um nível bem superior ao segui-lo.

23 – Detalhes finos não estão sendo impressos corretamente

Quando a impressora está produzindo diversas peças 3D, uma atrás da outra, para o usuário está tudo correndo bem até que a necessidade de uma impressão com um maior nível de detalhe se faz presente e a impressora 3D então não responde adequadamente.

Uma das causas desse erro é o tamanho da camada, além de também poder ser causado pelo tamanho e a temperatura do bico extrusor. Para corrigir esse tipo de erro primeiramente deve-se aumentar a resolução da impressora 3D, ou seja diminuir a altura das camadas, além de conferir se o tamanho do bico extrusor condiz com a qualidade da impressão 3D e de realizar a manutenção necessária do seu equipamento. Faça alguns testes para ajustar bem a temperatura de extrusão da impressora 3d.

Camadas menores precisam de uma temperatura um pouco menor para fazer a fusão. Não deixe de checar se a mesa da impressora 3d está muito bem nivelada, um mínimo erro é capaz de ser repercutido por toda impressão quando você trabalha em alta resolução. Não deixe de limpar o bico da sua impressora! Bico sujo pode em algum momento soltar partes sensíveis à impressões 3d delicadas.

E certamente você provavelmente terá que diminuir a velocidade de impressão. Utilizar filamento de qualidade como os da 3D Fila é uma importante forma de manter a qualidade na impressão 3D. Mas é claro que nós preparamos um artigo que entra em detalhes sobre como imprimir peças pequenas com qualidade. Veja aqui.

24 – Ondulações ou marolas na impressão 3d

O efeito de ondas na impressão 3D na superfície pode ser um dos menores e mais irritantes e que geralmente é negligenciado. Pode ser algo que vem e vai durante diversas impressões 3D, sem uma causa constante do que realmente ocorre para acontecer esse problema.

Geralmente esse erro é causado por dois problemas, a vibração e a velocidade de impressão. Primeiro garanta que a impressora 3D esteja bem apoiada e sem vibrações, principalmente com todas as peças de movimentação estejam bem presas e posicionadas. Sim, vibrações podem ser amplificadas devido à manutenções mal feitas e rolamentos lineares desgastados.

Não deixe de lubrificar as guias adequadamente. As ondulações também podem ser originadas de impressões 3d muito rápidas. Tente diminuir a velocidade de impressão 3d. Se você estiver tentando imprimir com velocidades maiores, não se esqueça de observar um possível aumento de fluxo e temperatura de extrusão.

25 – Topo da peça aparece com arranhões

Esse erro acontece quando algumas linhas que se parecem com cicatrizes aparecem na peça 3D impressa, a causa mais comum para este erro é a sobre-extrusão da impressora 3d.

Para solucionar este tipo de erro deve-se tomar algumas atitudes, como até checar a extrusão como um todo (verifique principalmente o multiplicador de extrusão ou fluxo – extrusion multiplier ou flow) e a temperatura do bico extrusor, além de sempre levantar o bico extrusor no seu eixo Z quando houver um tipo de movimentação (z-lift).

Existem parâmetros específicos no fatiador estas ações. Pode ser necessário também, aumentar a retração (retraction), tanto o comprimento quanto velocidade, desta forma você evita que ocorra o chamado ooze, que é a saída do material por inércia, fazendo com que a impressora deixe mais material no local do que necessário.

26 – Camadas da Impressão 3D parecem caídas e fibrosas – (Over-Extrusion)

A sobre-extrusão ocorre quando a impressora 3D fornece mais material do que o necessário, e o resultado deste problema é o excesso de material na parte externa da peça 3D fabricada.

As causas comuns desse problema são as configurações do multiplicador de extrusão ou fluxo (em inglês flow ou extrusion multiplier) no software de fatiamento estão muito altas e para corrigir basta acessar o software de fatiamento e mudar a configuração do multiplicador – sendo possível alterar até na própria impressora 3D, se ela contar com este recurso.

27 – Camadas de impressão parecem uniformemente finas ou fracas – (Under-Extrusion)

Este problema acontece quando a impressora 3D não está fornecendo material suficiente para a impressão 3D, e pode aparecer sobre diversas formas como as camadas se tornarem finas, espaçamentos não desejados e até a perda de algumas camadas por inteiro na peça.

As causas podem ser desde o diâmetro do filamento não ser de acordo com o requisitado pelo bico extrusor, alguma configuração errada na etapa de fatiamento e até o acúmulo de sujeira no bico extrusor. Para resolver, deve-se checar se o filamento utilizado possui um diâmetro que combine com o bico extrusor da impressora 3D.

Outro ponto importante é checar a extremidade da impressora 3D ao final de cada fabricação, a fim de evitar que se acumule sujeira e detritos durante a impressão. Pode-se também checar as configurações do software de fatiamento para garantir que o multiplicador esteja num valor adequado.

28 – A impressão 3D tem um aspecto deformado e parece derretida

Os filamentos são resistentes a maior parte dos erros nas configurações da impressão 3D como um todo, incluindo até o superaquecimento do bico extrusor, fazendo com que seja difícil perceber esse erro. Uma forma do erro aparecer para o usuário é através da peça 3D e do seu aspecto deformado, principalmente com as camadas irregulares e parecendo derretidas.

Como a causa para esse erro é o aumento de temperatura no bico extrusor, por mais que corrigir possa parecer fácil é importante ficar atento as configurações de cada material na impressora 3D. Além de ajustar a temperatura, pode-se também aumentar um pouco a velocidade de impressão e até aumentar a potência do ventilador da impressora 3D.

29 – Fendas e cavidades na camada superior da peça (Pillowing)

Algumas vezes o processo de extrusão pode parar no meio, sem nenhum aviso ou problema aparente. Nestes casos, geralmente o problema está no caminho do filamento ou no bico extrusor em si, como se o filamento tivesse acabado ou precisasse de alguma atenção especial.

Deve-se checar o nível de filamento que ainda resta na impressora 3D para garantir que haja material suficiente para o processo, e também checar se há algum tipo de bloqueio no material antigo que resultou em algum acúmulo no bico extrusor. Veja nos problemas relatados acima sobre filamento quebrado ou descascado. Estes podem deixar de empurrar o filamento.

Se você também usa filamento PLA e extrusora tipo all-metal, pode encontrar este tipo de problema se não usa lubrificação prévia.

Este erro comum acontece quando na camada superior da peça impressa 3D aparecem diversas fendas e cavidades não desejadas. As duas causas comuns para esse problema são o resfriamento inadequado da camada superior e também o fato desta camada não ser espessa o suficiente.

Para corrigir este tipo de erro, uma das primeiras dicas é mudar o diâmetro do filamento se possível ou até aumentar a espessura da camada superior da peça que está sendo fabricada. Outra forma que também acarreta em bons resultados é alterar a posição do ventilador para uma melhor circulação do ar.

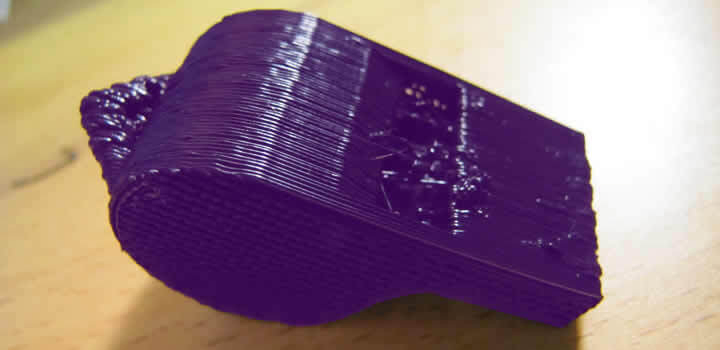

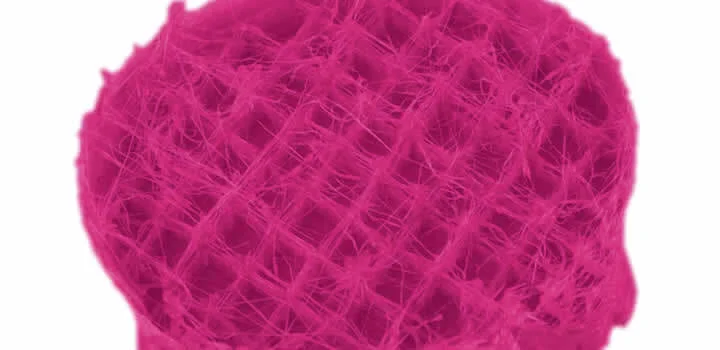

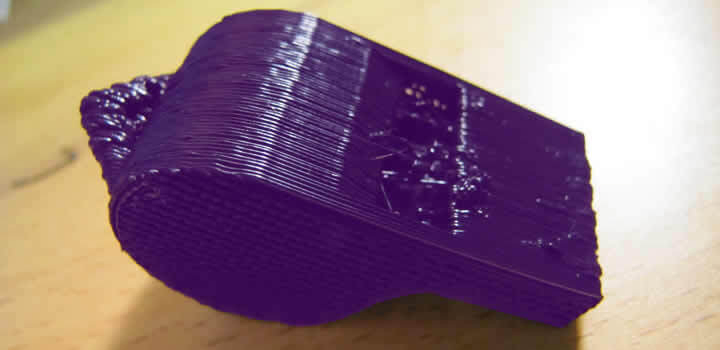

30 – A peça está coberta de cordas que se parecem com teias (Stringing)

Neste erro comum, diversos pedaços de plástico aparecem entre as partes do modelo e se parecem com teias de aranha. A causa para este tipo de aparecimento é o movimento da cabeça de impressão para uma área aberta fazendo com que um pouco do filamento presente no bico extrusor caia e se prenda a peça.

Para corrigir este erro, uma das dicas é habilitar a retração que faz com que o filamento seja puxado para dentro do bico extrusor um pouco antes da cabeça de impressão se mover. Diminuir o valor que a cabeça de impressão pode se mover e até cortar estas teias após a finalização da impressão 3D são formas de resolver este problema.

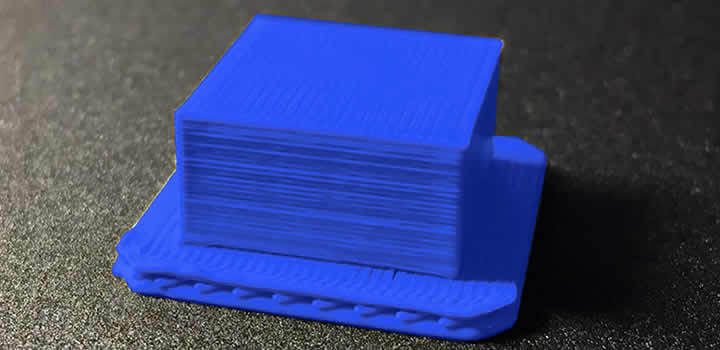

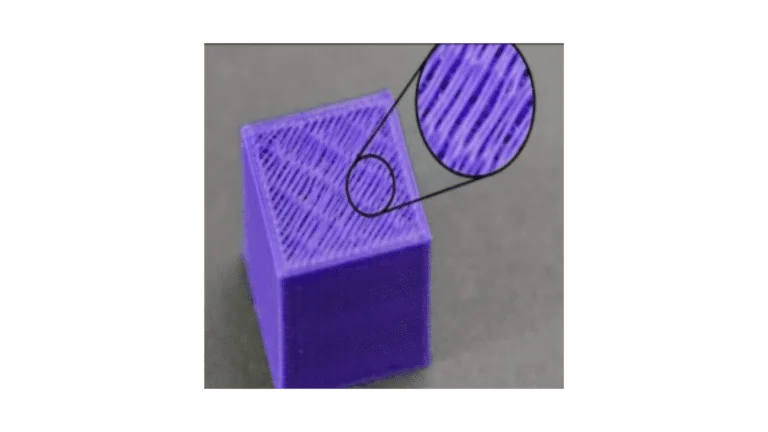

31 – Impressão 3D perdeu a acurácia dimensional

Geralmente o usuário modela a peça 3D num software de modelagem CAD, aplicando as dimensões para então conseguir uma reprodução perfeita na impressora 3D. Este erro ocorre quando a peça enfim impressa não se mostra ajustada para a sua finalidade, com erros de medida e alinhamento.

Algumas causas podem ocorrer neste tipo de erro, sendo a primeira o erro de medida antes de modelar a peça 3D, como não manter o padrão de CM e MM por exemplo. Outro ponto importante é checar o estado da impressora 3D antes da fabricação, geralmente imprimindo um cubo de teste de 50 mm e medindo todas as camadas e o comprimento geral da peça a fim de garantir o perfeito alinhamento.

Para resolver este tipo de erro, primeiro se assegure de seguir o mesmo padrão de medidas tanto na modelagem quanto na impressão 3D. Pode-se também checar a acurácia da impressora 3D e calibrá-la utilizando o cubo de calibração. Outra forma é checar a temperatura do bico extrusor e até as polias e engrenagens do equipamento.

32 – Deslocamento de impressão em alguns locais da peça

Quando este problema ocorre, acontece uma pequena movimentação das camadas, como um degrau na peça impressa. Pode ser causado por problemas mais simples ou mais complexos.

O mais simples é alguém passar perto e esbarrar no equipamento durante o processo de fabricação e o mais complexo pode ser desde o desalinhamento das polias até o bico extrusor prender na peça durante o processo, fazendo com que mude a posição.

Primeiramente deve-se checar que a impressora 3D esteja num local estável e livre de qualquer esbarrão ou pancada. Até um simples toque durante o processo pode atrapalhar. Pode-se também checar o equipamento como um todo, como a mesa de impressão, as polias e engrenagens e até a lubrificação da impressora 3D como um todo.

33 – As pontes estão bagunçadas

As pontes são essencialmente um pedaço de plástico entre dois pontos – quando a peça possui um espaço de mais de 5 centímetros, então se faz um ponto entre estes dois pontos. A maioria dos filamentos são resilientes para suportar esse espaçamento e as impressoras 3D também podem ser configuradas para garantir uma ponte cada vez maior.

O problema é quando a impressora 3D falha em produzir pontes em espaçamentos de 1 cm a 3 cm. Uma causa comum é utilizar o material e as configurações erradas no software de fatiamento, além de não ter um resfriamento e velocidade de impressão 3D adequados.

Para solucionar, primeiramente deve-se checar as capacidades da impressora 3D para ver a disponibilidade e suporte as pontes. Também deve-se prestar atenção na velocidade do ventilador e na velocidade da extrusão.

34 – Peça está presa na mesa de impressão

A peça se prender na mesa de impressão é tão comum quanto o outro problema da peça não se prender na mesa de impressão, o mais importante é manter o balanceamento entre as configurações da impressão 3D como um todo.

A causa para este tipo de problema pode ser desde a uma grande área da base da peça 3D até uma mesa de impressão antiga, com textura e resquícios de outras impressões que já ocorreram. Para solucionar, primeiramente é importante ter um pouco de paciência e aguardar até a peça resfriar completamente.

Também pode-se utilizar uma faca para remoção da peça com cuidado, limpar a mesa de impressão antes do começo da fabricação da peça e até se atentar a não utilizar de filamentos baratos e de baixa qualidade.

35 – Resina muito fria

Como o filamento na impressão FDM 3D, o processo de impressão SLA pode ser afetado pela temperatura ambiente. Caso a resina esteja muito fria, pode resultar numa impressão 3D de baixa qualidade – a resina é diretamente afetada pela temperatura ambiente e caso esteja abaixo de 25 ºC, pode ser necessário algum tipo de aquecimento.

Para solucionar, primeiramente experimente mover a impressora para um local um pouco mais aquecido ou até pensar no investimento de uma câmara aquecida para a garantir a qualidade da resina.

36 – Impressão 3D muito rápida

No processo de impressão 3D SLA, um laser atinge a resina e trabalha como numa fotografia, quando o filme requer que uma porção significativa de luz o atinja para garantir a fotografia. Quando o laser se move muito rápido ou com pouca potência, pode causar numa impressão 3D fraca ou falha.

Para solucionar este tipo de problema, simplesmente diminua a velocidade que o laser atinge a resina para garantir uma melhor qualidade possível na peça.

37 – Laser com baixa potência

Assim como o erro acima pode acarretar na queda de qualidade da resina, um laser com baixa potência tem igual efeito causador. Este erro é causado pela baixa potência ou energia insuficiente no laser e da mesma forma que a velocidade importa para a qualidade da impressão 3D, um laser fraco também impacta diretamente na qualidade da peça.

38 – Impressão não aderindo a placa de impressão

A base de suporte não está aderindo a mesa de impressão, podendo estar parcialmente solta ou até completamente solta no tanque de resina. Como causas para este tipo de problema primeiramente pode-se entender como o formato da impressão SLA, sendo de baixo para cima.

Outras causas podem ser a preparação da placa de adesão e até a resina não estar quente o suficiente para a impressão 3D. Para solucionar, pode-se primeiramente reposicionar a impressão para uma área diferente pode ajudar, principalmente na impressão 3D SLA.

Outras formas de solucionar são checar a temperatura, filtrar a resina, misturar novamente a resina e até limpar com areia a mesa de impressão.

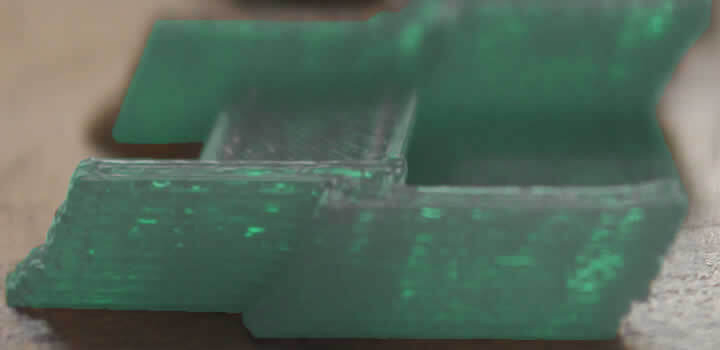

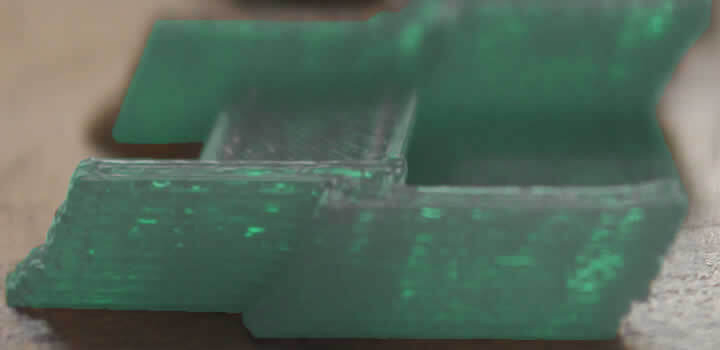

39 – Uma seção da peça ou do suporte se separa ou se move

Em algum ponto durante a impressão, um pedaço de resina endurecida se move e acaba atrapalhando e interferindo as outras partes da impressão 3D. Como causa para este tipo de problema, pode-se perceber a uma falha na orientação da impressão 3D e até um movimento inesperado na peça que está sendo impressa, fazendo com que seus suportes se desprendam.

Para solucionar, quando a impressão for de tamanho grande deve-se considerar esvaziar alguns locais para evitar que o peso atrapalhe na movimentação. Também deve-se checar a resistência dos suportes e até checar a segurança da impressora e da peça na mesa de impressão para evitar que se solte durante o processo de fabricação.

40 – As camadas que se separam (delaminação)

Algumas áreas da peça se desgastaram, como se a impressão 3D estivesse se separando das camadas que não se encaixaram bem uma nas outras. As causas deste erro são desde a resina mal misturada, detritos e formação de fantasmas até no estágio de pós-processamento quando a colagem do material for muito fraca.

A primeira dica para evitar esta problema são os suportes para os ângulos que podem levar a esta delaminação das camadas. Outras dicas são checar se o caminho do laser está livre de impurezas ou materiais que podem obstruir a passagem da luz. Além disso, é importante controlar o tempo de pós-processamento e acabamento da peça como um todo.

Saiba mais!

Mesmo sendo uma área ampla e com uma imensa gama de aplicações, a impressão 3D possui diversos detalhes e pontos de atenção que podem fazer com que o usuário garanta o sucesso da fabricação ou acabe com a qualidade da peça que está sendo impressa.

Tudo depende de conhecer o seu equipamento e saber quais os erros mais comuns na impressão 3D, evitando-os. Quer saber mais sobre a impressão 3D e os erros mais comuns que você deve evitar? Continue acompanhando as publicações da 3D Fila! E acompanhe também o nosso canal.

tudo bem? gostei muito do seu site, parabéns pelo conteúdo. 😉

tudo bem? gostei muito do seu site, parabéns pelo conteúdo. 😉

Gente isso funciona mesmo 🙂

Gente isso funciona mesmo 🙂