Otimizando a impressora 3D com melhores parâmetros de Infill e Shell

As propriedades Infill e Shell impactam diretamente no desempenho e custos nas Impressões 3D. Neste artigo você vai aprender como otimizar estes recursos para suas peças. Peças impressas 3D normalmente não são sólidas.

Impressões de peças 100% sólidas exigem o consumo de muito material e muito tempo, fazendo com que os custos sejam altos. Pensando em otimizar o processo, a maioria das peças usam paredes (Shell) sólidas e preenchimento interno parcial. Estes dois parâmetros tem forte relação no acabamento, qualidade, resistência e funcionalidade da peça final.

Composição de peças impressas 3D

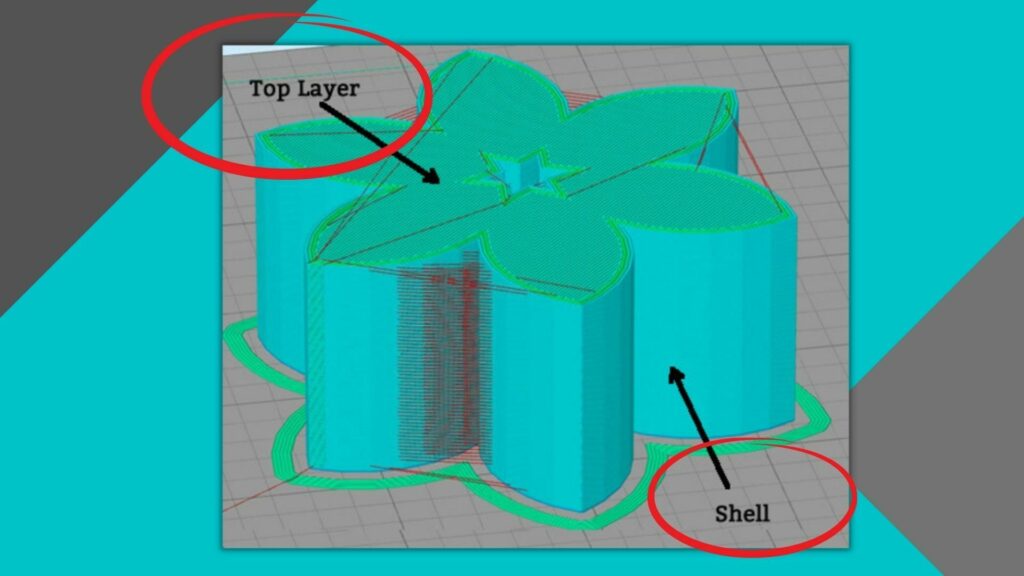

Impressões 3D por fusão são compostas basicamente de:

- Camadas superiores de fechamento (top layer)

- Paredes (shells)

- Preenchimento (infill)

- Camadas inferiores de fechamento (bottom layer)

Camadas superiores de fechamento

As chamadas “top layers” são as camadas feitas no sentido horizonte que tem por objetivo fazer o topo das peças. Elas sào responsáveis pelo fechamento superior da peça. Estas camadas finais que farão o papel de proteção da parte externa superior. Sugerimos trabalhar com pelo menos 4 camadas de topo para projetos com alturas de camada maiores (0,25mm e 0,20mm), se o projeto tem resolução mais alta (altura de camada de 0,15mm e 0,10mm) esse número deve aumentar de 6 a 8 camadas para fazer um bom fechamento.

Parede

São as “Shell” do inglês, e são normalmente responsáveis pelo aspecto visual, mas também oferecem proteção externa lateral. Devido principalmente ao aspecto visual, quando a impressora imprime estas paredes, ela desenvolve uma velocidade bem menor, normalmente 35% mais baixa. Na última camada de shell mais externa essa velocidade é ainda menor e deve ser configurada desta forma, pois será a mais visível de todo projeto.

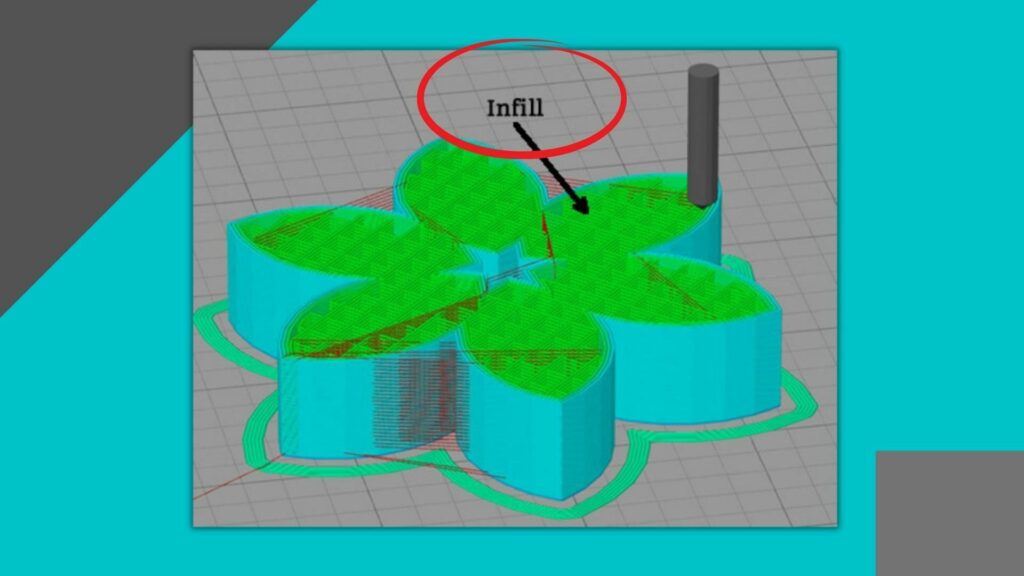

Preenchimento

O infill é responsável pelo miolo da peça e existem diversos meios de trabalhar este recurso nos aspectos de resistência, peso e tempo de impressão. Por não ser importante no aspecto visual, pode ser impresso rapidamente e alternando entre camadas.

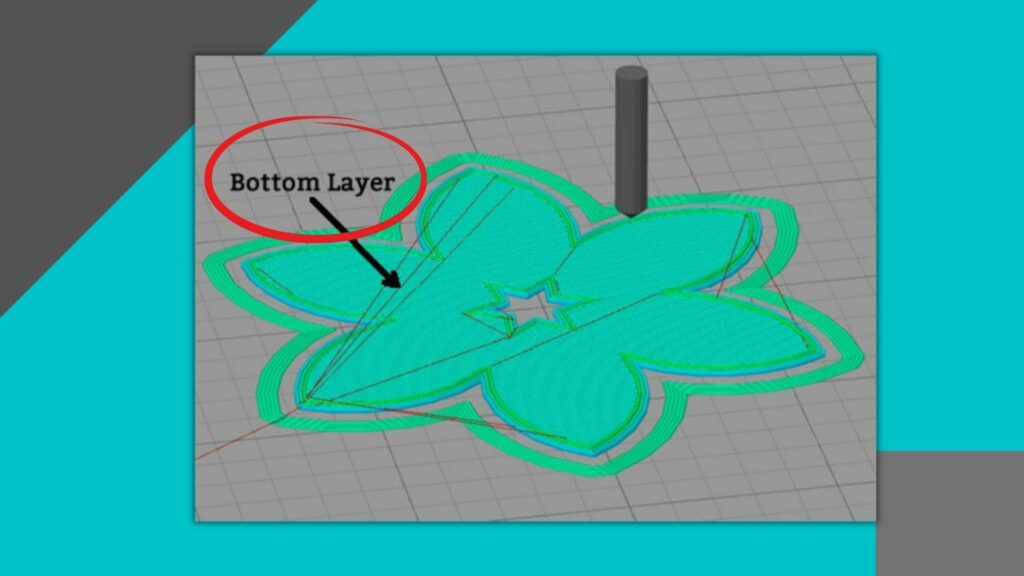

Camada Inferior de Fechamento

As também conhecidas botton layers são as primeiras camadas de sua impressão, se não estiver trabalhando com o raft. Elas darão sustentação e proteção à sua peça na sua base. Procure imprimir com pelo menos 3 camadas inferiores. Estas camadas também podem ser usadas como um parâmetro de “centro de gravidade”, podendo deixar sua peça mais pesada ou mais densa na parte de baixo.

Infill Avançado

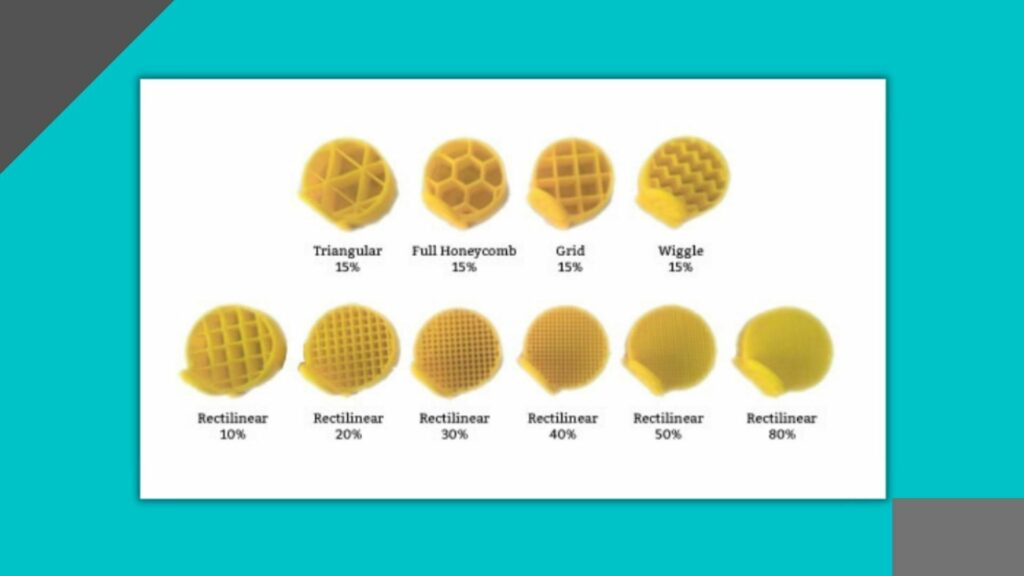

O infill é o preenchimento interno da peça. Na impressão 3D de uma peça temos os bottom layer que são as primeiras camadas que irão na mesa da impressora (isso se não for adicionado o raft). Temos os shell (paredes) que são as bordas da peça. O top layers que são as ultimas camadas que irão fechar a peça, elas se apoioam no infill e no shell. Já o infill poderia ser chamado de recheio. Você pode não colocar nenhum infill (valor zero neste parâmetro) ou até mesmo fazer a peça sólida onde toda a parte interna da peça seja preenchida (basta colocar esse parâmetro em 100%). Esse parâmetro é o “infill fill percentage” e ele fica sempre disponível para alteração com o mouse arrastando a barra que se encontra do lado do “infill percentage” nos fatiadores.Além do valor que pode ser estabelecido em porcentagem você também pode escolher padrões ou técnicas. Sendo os mais conhecidos:

- Rectilinear

- Grid

- Honeycomb

É importante salientar que padrões de infill estão em constante desenvolvimento e são resultados de muito estudo científico e algoritmos sofisticados. Fatiadores abertos como o Slic3r costumam apresentar o estado da arte em padrões de infill por receberem contribuição de milhares de desenvolvedores por todo o mundo.

Resistência mecânica

O tipo de infill pode ter certa influência na resistência da peça de sua impressora 3d. Outra forma de deixar a peça resistente sem aumentar a porcentagem do infill é trabalhar com uma expessura maior do infill. Essa pode ser uma alternativa muito interessante que irá consumir mais filamento, mas não aumentará o tempo de impressão da peça. Mas não deixe de equilibrar o preenchimento com a espessura de parede. O ponto de equilíbrio na resistência da peça costuma ser próximo à 50% de preenchimento.

Evitando Falhas

O infill do tipo retilinear pode ficar extremamente frágil em materiais como PLA EasyFill e PETG XT. Como estes materiais fazem o movimento de brigde com mais dificuldade as alternâncias podem comprometer o preenchimento da peça já que não há sustentação na camada de baixo. Infill fraco também pode ser ocasionado por falta de ventilação forçada na peça ou porque não foi aberta a impressora na impressão com filamentos PETG e PLA. Falha no infill também ocorre por falta de pressão na mola do motor trator ou ainda se o parafuso trator estiver danificado ou ainda se as ranhuras do parafuso estiverem preenchidas com excesso de material acumulado (resto de filamento). Neste ultimo caso basta limpar os sulcos para voltar a ter tração.

Qual valor devo usar para o infill?

Isso deverá ser avaliado para cada peça. A principal avaliação para estabelecer este valor é determinar a resistência que essa peça irá precisar.

Se a peça não precisa de praticamente resistencia alguma, não irá ser transportada ou não exercerá qualquer função mecânica, apenas ser por exemplo um enfeite, pode ser interessante não ter infill. Vale observar que neste caso ainda deve ser avaliado se para finalizar pontos da peça com camadas de top layer existem grandes espaços vazios, que dificultarão para fazer o fechamento superior e podem ficar buracos aparentes no topo da peça, mesmo após 6 camadas de top layer. Uma dica importante se você vai imprimir um vaso, garrafa e objetos que devem ficar com o meio da peça totalmente livre é retirar totalmente o infill ou usar o “vase mode”que automaticamente fará isto.

Para impressões cotidianas, peças que serão transportadas ou que sofram com, por exemplo, o toque de pessoas, esta peça deve ter pelo menos 12% de infill, se estiver trabalhando com shell com valor igual ou superior a 3 paredes. Caso esta parede seja de apenas 2 camadas, o valor deverá ser incrementado para 18% para evitar que em algum momento ela se quebre facilmente.

Outro parâmetro que pode ser trabalhado para reduzir tempo de impressão, caso não precise de tanta resistência na peça, é o “minimum infill length”, que determina a menor área onde será feito infill, ou seja, o valor configurado irá determinar espaços que tenham dimensão inferior que não receberão preenchimento. Para peças que realmente precisão suportar esforço, torção e ou pressão você pode fazer um teste com cubo. Simule o movimento de força em cubo impresso com de 25% e avalie se foi suficiente. Caso não tenha suportado o esforço, imprima um novo com 50%, 75% e o máximo de preenchimento com 100%. Lembrando que existem estudos que chegam a informar o valor de 50% como um ponto de equilíbrio entre a resistência mecânica e o consumo de material.

Pois bem, se você aumentar o infill e não perceber melhora em resistência, não justifica gastar mais material e tempo de impressão. Para ilustrar a explicação do parágrafo anterior, imagine uma peça com infill de 50% e outra com 25%, a primeira peça terá aproximadamente 25% mais resistência do que a segunda. No entanto, se você comparar uma peça com 50% e outra com 75%, a segunda peça será apenas 10% mais resistente do que a primeira. Caso um dos valores chegue próximo do resultado desejado, você pode aumentar apenas 5 ou 10%. Alternativa também já mencionada é aumentar a largura do infill e quem sabe ainda manter o infill mas aumentar 1 ou 2 paredes, que certamente aumentarão bastante a resistência da peça. É importante lembrar que cada polímero tem características e resistências diferentes para cada tipo de esforço na peça. Então uma mesma peça impressa com as mesmas caraterísticas, dimensões pode ser mais resistente a impacto, mas menos a torção, flexão ou tração.

Modo Vaso

Para quem irá usar a impressora 3d para imprimir um vaso sem o modo “vase mode” ativo disponível em alguns fatiadores, é importante não esquecer de retirar o infill, informando seu valor em 0. Ah, os vasos devem ter sempre o valor 0 também para top layer, pois se você esquecer, resultará em um vaso fechado. É comum esquecer disto e imprimir um vaso sem utilidade. Para piorar você só irá lembrar que não fez o setup correto no final da peça, gerando um grande desperdício de filamento.

Shell Avançado

“Paredes” são os números de camadas que ficam ao redor da impressão e são impressas antes que o infill. Os pontos mais importantes sobre estas paredes são:

- Ótimo recurso para melhorar a resistência das peças. Em muitos casos basta incrementar 1 parede em sua configuração de fatiamento para economizar em porcentagem de infill, gastando menos material. Isto mesmo, quer dizer que a peça fica mais robusta e capaz de suportar maior stress mecânico sem a necessidade de aumentar a densidade de preenchimento.

- Se após a impressão você for dar acabamento com lixa ou tratamento químico como vapor de acetona, avalie acrescentar uma ou mais camadas de parede pois estes processos naturalmente poderá deixar a peça exposta ou frágil.

- Tenha em mente que paredes são feitas de um número específico de diâmetro de bico, então projete paredes para serem multiplas do diâmetro do bico. Caso contrário, você poderá imprimir peças com pequenos espaços.

Os principais fatiadores como Simplify3D, Cura, Sli3r e CraftWare são capazes de ajustar a densidade da espessura de camada em áreas específicas do objeto, fazendo com que e peça seja reforçada em áreas mais críticas.

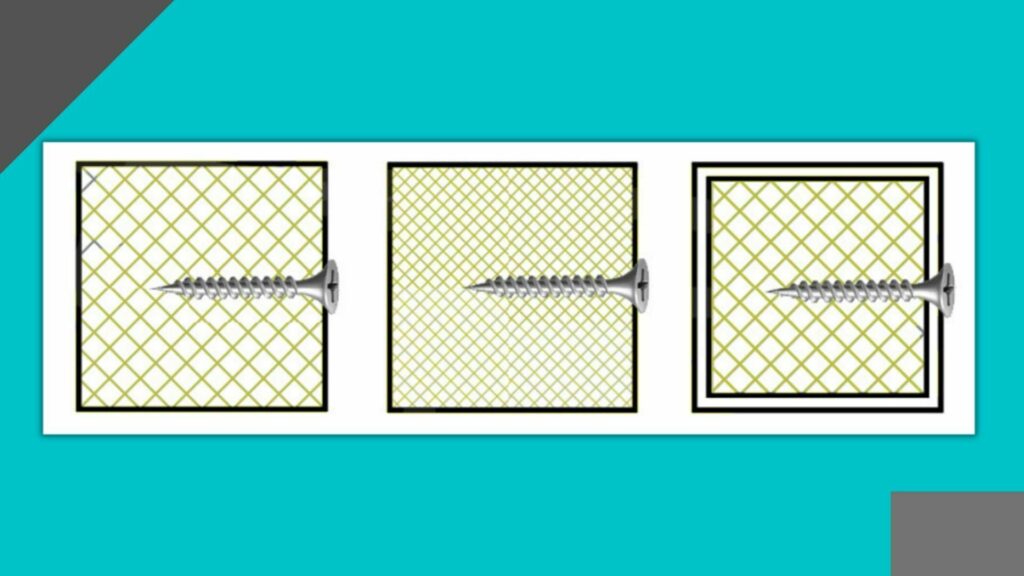

Parafusando e inserindo objetos em peças

Impressora 3D é uma ferramenta fundamental de makers e já observamos por diversos parceiros que peças impressas eventualmente precisam ser parafusadas, pregadas, cortadas, etc. Portanto, quando isto é necessário, a porcentagem de infill passa a ser um fator fundamental. Imagine uma impressão com baixo preenchimento que será furada e depois parafusada em outra superfície. Se você tiver impresso uma peça com baixo infill, provavelmente o parafuso terá baixa integração com o miolo e não ficará firme, o furo pode até mesmo simplesmente ultrapassar as camadas de topo superiores e inferiores, mas passar pelo furo do preenchimento. Avalie utilizar nestes casos infill de pelo menos 50%.

Veja acima a ilustração. A primeira imagem mostra que o parafuso não ficará tão firme na peça, então aumentamos o infill na segunda ilustração para demonstrar que teremos um aumento na resistência. A última imagem, no entanto, mostra ainda que com o aumento da parede podemos conseguir uma resistência local ainda maior já que o preenchimento de parede é sólido, ou 100%.

Chegamos ao fim de mais um artigo super importante para quem quer dominar sua impressora 3D. Estamos felizes em te ajudar! Boa impressão 3D para você!

Conte com a nossa equipe e não deixe de consultar nossos outros artigos em nosso Guia de Soluções!