Molde de Concreto com Impressora 3D

Sumário

Usuários de impressoras 3D têm acesso a mais materiais para seus projetos do que nunca. Estas máquinas se tornaram ainda mais fáceis e baratas para trabalhar com plásticos, mas outros materiais como a borracha, madeira e concreto ainda não fazem parte da manufatura aditiva.

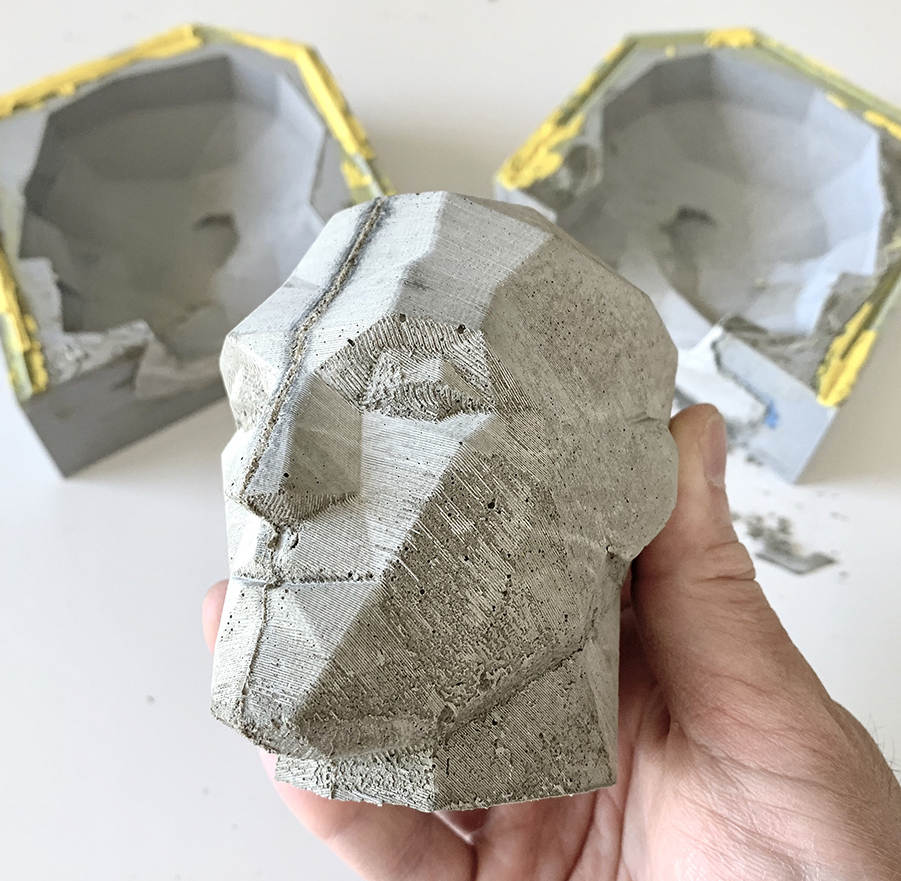

Normalmente reservado para projetos de construção em grande escala, o concreto é um material que os usuários de impressoras 3D não consideram. Este é um artigo sobre o uso de concreto com impressora 3D e você pode usar o concreto para criar vários objetos, desde enfeites (como um busto ou uma estátua) até mesmo caixa personalizada para diversos projetos. Para começar a usar o concreto você precisa apenas do acesso a uma impressora 3D. Vamos lá?

Por que usar o concreto em seus projetos?

O material concreto já existe há bastante tempo. Sua versatilidade é. bem conhecida, proporcionando muitos dos benefícios da rocha sólida que não foi trabalhada. O concreto é moldavel, tornando-o um material que praticamente qualquer pessoa pode usar em casa. Mas existe ainda mais benefícios que podem passar desapercebidos.

- Resistente e durável: ao contrário do plástico impresso em 3D, o concreto é muito forte depois de curado e pode suportar grandes cargas. Ele também funciona muito bem em contato com água depois de curado, o que o torna ótimo para uso em aquários e fontes.

- Fácil de colorir: você pode pigmentar o seu concreto durante a mistura (antes da cura).

Lembre-se de que as excelentes características deste material são alcançadas depois de curado. E com o tempo este material se torna ainda mais resistente.

Apesar de seus benefícios, existem momentos e aplicações corretas de usar este material. As recomendações que revelaremos abaixo lhe darão uma boa ideia de como criar moldes impressos em 3D com concreto.

Como projetar moldes de concreto com Impressão 3D

Projetar um molde de concreto com impressão 3D é mais fácil do que você imagina, mas existem pontos de atenção distintos que você precisa seguir. Sem dúvidas, a experiência com a construção de moldes, a o caminho que você irá trilhar fará com que você crie moldes de sucesso com maior facilidade.

- Modele o objeto 3D final: os softwares de modelagem 3D, que são ferramentas CAD possibilitam a criação de um modelo do objeto acabado antes de construir o molde. O uso desta técnica facilitará significativamente a produção de moldes que correspondam às especificações do seu objeto, além de lhe dar a chance de vê-lo antes de ser feito.

- Moldes de separação: você provavelmente não planeja dissolver ou derreter seu molde, você então precisará quebrá-lo para retirar o concreto depois de curado. Isso torna mais complicado projetar seu modelo. Porcas e parafusos podem ser usados para prender o molde durante o vazamento e enquanto o concreto cura. Você deve sempre planejar como vai desmontar o molde antes de imprimi-lo. O molde pode ser inteiriço ou em partes, sempre sendo uma imagem negativa do objeto que foi projetado originalmente.

- Considere costuras e vazamentos: devido à necessidade de um molde que possa se soltar, haverá costuras que podem vazar quando o concreto for derramado. Estas costuras lembram partes que são injetadas.Usar concreto mais grosso pode ajudar nisso, mas também vale a pena cobrir o máximo de costuras que puder com outras partes do molde. Este costuma ser um trabalho bem artesanal.

- Evite detalhes excessivamente finos: este é um ponto fraco do concreto. Ele é um material forte, mas pode rachar e quebrar se for muito fino. A espessura da parede de 1 cm é um bom lugar para começar com o concreto. Pense agora que você está acostumado a trabalhar com espessura de parede de aproximadamente 0,8 mm. Você também deve considerar o uso de cantos curvos ou cortados quando os objetos não são redondos, para torná-los mais fortes. Pontas também são pontos negativos do uso do concreto.

- Considere um núcleo de plástico: o concreto adere a muitos materiais, incluindo plástico. Usar uma parte do seu projeto em plástico impresso em 3D para o seu modelo pode economizar concreto, tornar o modelo mais forte e facilitar a remoção do molde do projeto finalizado. Veja bem, você irá imprimir uma peça que ficará realmente dentro do concreto curado. Desta forma você pode ter paredes de concreto mais finas se o seu modelo tiver um núcleo de plástico.

Estes conselhos já conseguem a te ajudar na base para a produção de moldes de concreto, mas você terá que aprender por si mesmo.

Mas é claro que já existem alguns arquivos prontos, como este que separamos para você aqui no Things 3D Fila.

Escolhendo e misturando concreto para moldes impressos em 3D

Escolher o melhor concreto para seu projeto sempre afetará o resultado final. Há várias questões a serem consideradas ao escolher o concreto para o seu projeto, desde o tempo de cura até o tamanho dos materiais que compõem o cimento. É uma ciência, mas muito do seu esforço será empírico. Tem que testar!

- Aspereza do cimento: O cimento é feito de uma variedade de ingredientes, e sua base é feita de areia e pedra. Algumas misturas de cimento são mais grossas do que outras, com peças maiores misturadas. Moldes impressos em 3D com detalhes finos se beneficiam de cimento mais fino, enquanto projetos maiores podem lidar com opções mais grosseiras. Cimento mais fino provavelmente terá uma menor resistência mecânica.

- Tempo de cura: O cimento endurece em concreto quando é misturado com água. Esse processo pode levar desde alguns minutos a vários dias. Trabalhar com concreto de cura lenta é uma boa ideia quando você começa, garantindo que você tenha tempo suficiente para corrigir erros e garantir que seu molde funcione corretamente.

- A mistura certa: Diferentes tipos de cimento requerem diferentes proporções de água para funcionar. Você está criando uma receita e precisa ir anotando seus avanços e observações. Isso significa que você deve seguir as instruções que acompanham sua mistura para obter os melhores resultados. O concreto mais espesso será mais difícil de derramar, mas terá menos probabilidade de vazar do molde.

Curando e finalizando seu concreto

A parte final deste processo envolve a cura e o acabamento. A maior parte do concreto leva muito tempo para curar completamente. Pode até parecer que foi curado, mas se você fizer uma análise microscópica verá que ainda está em processo. Muitas misturas podem ficar cada vez mais duras por até um século. No entanto, com o avanço da tecnologia, a maior parte do concreto que você encontra nas lojas cura o suficiente em alguns dias.

Paciência é a chave aqui. Deixe sua peça curar à vontade! Seu molde ficará muito mais fácil de remover sem causar danos se o concreto estiver curado adequadamente, mas não fará diferença se você curar demais o molde. Seja cuidadoso e delicado ao remover o molde de seu novo objeto de concreto.

Mas depois que seu objeto estiver fora do molde, provavelmente precisará de acabamento. Normalmente você obterá um objeto bem grosseiro. Você pode lixar o concreto para deixá-lo liso, mas pode também usar revestimento com epóxi ou PVA o endurecerá e o protegerá. Pode ainda usar Resina 3D que é aplicada em impressoras 3D LCD, SLA e DELP.

Fazendo Coisas de Concreto

O concreto é um material bastante excepcional, oferecendo a resistência da pedra e sendo relativamente fácil de trabalhar. Claro, porém, você ainda precisará aprender muito ao longo do caminho, e trabalhar em seus próprios projetos é um elemento essencial desse processo. Mas fique tranquilo, pois a curva de aprendizagem é relativamente suave e recompensadora.

Placa de Gesso 3D

Considere agora este tópico como um bônus. Já publicamos um artigo sobre a fabricação de placa de gesso 3D. Este é um processo similar ao de concreto. Não deixe de conferir.